44055474 -021

info@pejvakrayan.com

تهران، فلکه دوم صادقیه، بلوار آیت الله کاشانی، بعداز خیابان نجف زاده فروتن، پلاک 19، طبقه 3

تهران، فلکه دوم صادقیه، بلوار آیت الله کاشانی، بعداز خیابان نجف زاده فروتن، پلاک 19، طبقه 3

به دلیل ضرورت و اهمیت آشنایی و تخصص در زمینه تئوری تست آلتراسونیک، قبل از استفاده از هر دستگاه تست آلتراسونیک، در این فصل، مروری کوتاه اما مفید، بر تست آلتراسونیک شده است. همچنین توضیح کوتاهی در زمینه مبانی نحوه کارکرد دستگاه تست التراسونیک گنجانده شده است. (شما می توانید برای دریافت اطلاعات بیشتر به مقاله تست التراسونیک و کاربردهای آن در صنعت مراجعه بفرمایید.)

بدیهی است که جهت آشنایی بیشتر و کسب تخصص در این زمینه، نیاز به شرکت در کلاس های آموزشی و انجام فعالیت های عملی تست آلتراسونیک می باشد.

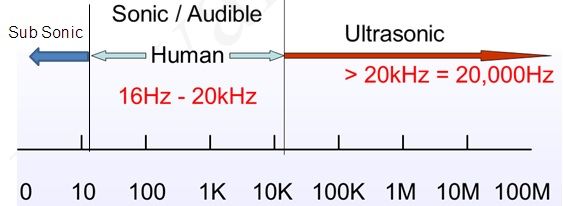

امواج صوتی در واقع به ارتعاشات یا نوسانات مکانیکی ذرات یک ماده یا یک محیط مانند یک گاز اطلاق می گردد. نوسانات مکانیکی ذرات ماده، دارای یک فرکانس مشخص می باشد که با واحد هرتز مشخص می گردد، که می تواند از چند هرتز تا چندین مگاهرتز متفاوت باشد. به عنوان مثال، گوش انسان قادر به شنیدن امواج صوتی در بازه 16 Hz – 20 KHz می باشد که به آن محدوده شنیداری یا Audible می گویند.

شکل زیر، طیف آکوستیک را به سه دسته تقسیم می کند.

امواج صوتی تولید شده در بالای محدوده شنوایی انسان (بالای 20 کیلوهرتز) آلتراسونیک نامیده می شود. با این حال، دامنه فرکانسی که به طور معمول در تست غیرمخرب و ضخامت سنجی آلتراسونیک استفاده می شود بین 500 کیلو هرتز تا 50 مگاهرتز می باشد.

اگرچه امواج آلتراسونیک، همانند صوت شنیداری رفتار می کند، اما دارای فرکانس بالاتر و نتیجتا طول موج بسیار کوتاهتر است. این بدان معنی است که می تواند از سطوح بسیار کوچک مانند عیوب داخلی مواد منعکس شود. این ویژگی است که باعث می شود آلتراسونیک برای آزمایش غیرمخرب مواد مفید باشد.

ارتعاشات آلتراسونیک،شبیه نور، به شکل موج حرکت می کند، با این حال، بر خلاف امواج نوری، که می توانند در خلاء حرکت کنند، اولتراسوند نیاز به ذرات الاستیک مانند اتم های مایع ، جامد یا گاز برای حرکت دارد.

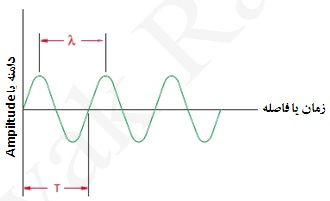

در شکل (2) پارامترهای اصلی یک موج پیوسته نشان داده شده است. این پارامترها شامل طول موج (λ) و دوره تناوب(T) از یک سیکل کامل موج می باشند.

تعداد سیکل های کامل در زمان یک ثانیه فرکانس (f) نامیده می شود و در واحد هرتز (Hz)، تعریف می گردد که با ضرب آن در اعداد ذیل به واحدهای دیگر تبدیل می گردد:

1000 Hz = 1 KHz

1,000,000 Hz = 1 MHz

زمان لازم برای تکمیل یک سیکل کامل، دوره تناوب (T) نامیده می شود که در واحد ثانیه بیان می گردد. رابطه بین فرکانس و دوره تناوب یک موج پیوسته در معادله زیر نمایش داده می شود.

F = 1 / T

فرکانس=F

دوره تناوب =T

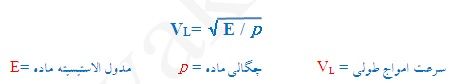

سرعت امواج صوتی در یک ماده، به نسبت مدول الاستیسته و چگالی آن ماده بستگی دارد.

در فرمول زیر، نحوه محاسبه طول موج با استفاده از سرعت امواج فراصوتی (V) و فرکانس موج صوتی، در یک ماده الاستیک در دما و فشار ثابت داده شده است.

λ= V/F

طول موج = λ

فرکانس پروب = F

سرعت صوت در ماده = V

طول موج صوتی، فاکتور اصلی و تعیین کننده حساسیت یک پروب و به عبارت دیگر، حساسیت تست است. حساسیت یا Sensivity عبارت است از کوچکترین عیبی که بوسیله یک روش یا تکنیک، قابل شناسایی می باشد. در تست آلتراسونیک، حساسیت تست برابر نصف طول موج یا 2 / λ می باشد.

در جدول ذیل، خواص آکوستیک برخی از مواد معمول لیست شده است.

در بیشتر روش های معمول تست آلتراسونیک، از دو نوع موج طولی و برشی استفاده می شود. اما انواع دیگر امواج صوتی از جمله امواج سطحی و امواج لمب نیزوجود دارند، که در اینجا مختصرا هریک توضیح داده شده شده است.

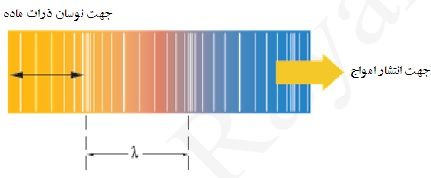

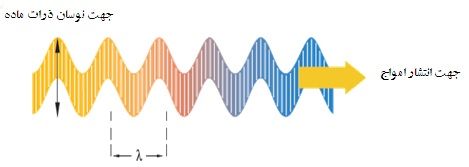

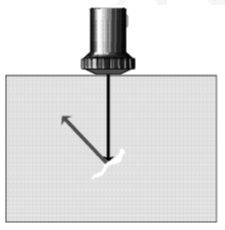

– در امواج طولی یا فشاری، جهت نوسان ذرات ماده، با جهت انتشار امواج صوتی، یکسان می باشد. این نوع موج در تمام حالت های ماده، جامد، مایع و گاز منتشر می گردد.

سرعت امواج طولی در یک ماده، از فرمول ذیل قابل محاسبه می باشد.

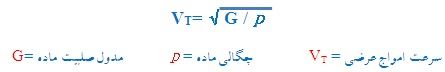

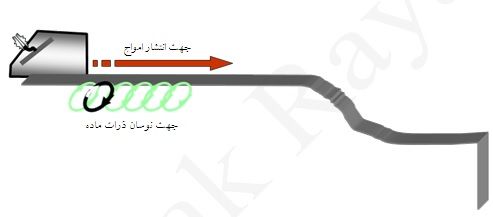

– در امواج عرضی یا برشی، جهت نوسان ذرات ماده، عمود بر جهت انتشار امواج صوتی می باشد. این نوع موج فقط در جامدات منتشر می گردد زیرا که فقط جامدات دارای صلبیت هستند. سرعت امواج برشی تقریبا نصف سرعت امواج طولی می باشد.

سرعت امواج عرضی در یک ماده، از فرمول ذیل قابل محاسبه می باشد.

– در امواج سطحی، ذرات ماده بصورت بیضی هایی که محور بزرگ بیضی، عمود بر سطح قطعه می باشد، نوسان نموده، اما امواج صوتی، در سطح قطعه حرکت می کند. این نوع امواج سطوح دارای انحنا را طی می کنند و از گوشه های تیز، مانند ترک های سطحی منعکس می گردند. سرعت این امواج تقریبا 90% امواج برشی می باشد، و عمق نفوذ آن حدود یک طول موج زیر سطح قطعه می باشد.

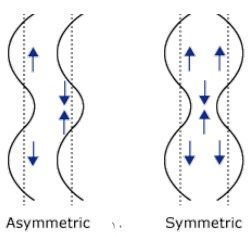

– در امواج لمب، الگوی نوسانات ذرات ماده پیچیده بوده و در قطعات نازکی که ضخامت آنها چند طول موج یا کمتر است، قابل انتشار می باشند. دو نوع از این امواج وجود دارند که با نام های Symetrical , Asymetrical شناسایی می گردند. سرعت این امواج علاوه بر مدول الاستیسیته و چگالی، به ضخامت قطعه و فرکانس موج صوتی نیز بستگی دارد.

تست آلتراسونیک، یکی از روش های تست غیرمخرب (NDT) محسوب می گردد. تست غیرمخرب به تستی اطلاق می گردد، که بدون تخریب قطعه، قطعه مورد تست قرار گرفته، و خواص و عیوب داخل آن تعیین گردد. در تست غیرمخرب آلتراسونیک، امواج صوتی با فرکانس بالا( بین 0.5 – 25 MHz )، بوسیله یک پروب با کریستال پیزوالکتریک تولید شده و وارد قطعه می گردد. در اثر برخورد این امواج به یک فصل مشترک داخل قطعه، مانند عیوب داخلی قطعه و یا دیواره پشت قطعه، این امواج انعکاس یافته، به پروب بر گشته و بدون تخریب قطعه، اطلاعاتی از داخل قطعه فراهم می آورد.

اطلاعات حاصله از طریق تحلیل دو پارامتر حاصل می گردد، که این دو پارامتر شامل زمان پرواز موج داخل قطعه (Sound Path) در مسیر رفت و برگشت، و دامنه موج دریافتی (Amplitude) می باشد.

از جمله اطلاعاتی که در این تست می توان بدست آورد، ضخامت سنجی و شناسایی عیوب داخلی در قطعات می باشد.

در ضخامت سنجی، با داشتن سرعت صوت داخل قطعه، و زمان پرواز موج داخل قطعه ( که شامل مسیر رفت و برگشت موج می باشد) می توان از طریق رابطه ذیل، ضخامت قطعه را محاسبه نمود.

T = Vt/2

سرعت صوت داخل قطعه = V

زمان پرواز موج = t

ضخامت قطعه = T

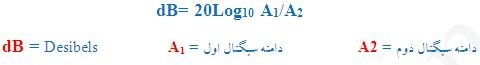

در فرآیند عیب یابی، از طریق اندازه گیری تغییرات نسبی در دامنه سیگنال های دریافتی از عیوب، می توان اندازه عیوب را بدست آورده و یا مقدار استهلاک صوت داخل قطعات را محاسبه نمود. میزان تغییرات نسبی در دامنه سیگنال، معمولا بصورت دسی بل (dB) بیان می گردد. دسی بل در واقع مقدار لگاریتم نسبت دامنه دو سیگنال می باشد که از طریق رابطه زیر قابل محاسبه می باشد:

بعنوان مثال، اگر دو سیگنال یکی با دامنه 80% صفحه و دیگری با دامنه 40% صفحه داشته باشیم، اختلاف دسی بل بین این دو سیگنال عبارت است از:

![]()

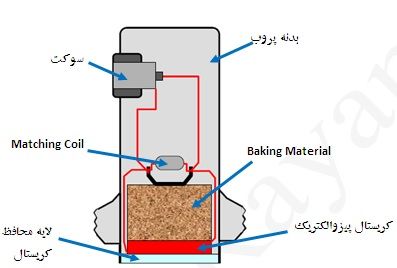

پیزوالکتریک در واقع خاصیتی از ماده است، که انرژی الکتریکی را به مکانیکی، و انرژی مکانیکی را به الکتریکی تبدیل می کند. کریستال های پیزوالکتریک، در اثر اعمال ولتاژ الکتریکی، شروع به نوسان نموده و تولید موج صوتی می نمایند. از طرفی در اثر برخورد موج صوتی بازگشته از عیوب، دچار نوسان شده و این بار ولتاژ الکتریکی تولید می نمایند.

در گذشته از پیزوالکتریک های طبیعی، مانند کوارتز و سولفات لیتیوم در پروب ها استفاده می گردید. اما امروزه از کریستال های پیزوالکتریک مصنوعی مانند تیتانات زیرکونات سرب، متانیوبات سرب، تیتانات باریم و نوع جدیدتر آنها که کریستال های کامپوزیتی هستند استفاده می گردد.

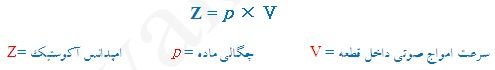

امپدانس آکوستیک در واقع مقاومت ذرات ماده در برابر عبور امواج صوتی می باشد. مقدار آن در یک ماده مشخص، متناسب با چگالی و سرعت صوت در آن ماده است. امپدانس آکوستیک از طریق رابطه ذیل محاسبه گردیده و واحد آن Kg/m2s می باشد. امپدانس آکوستیک برخی از مواد معمول، در جدول داده شده است.

در تست آلتراسونیک، امواج صوتی ممکن است بصورت نرمال با زاویه صفر درجه و یا بصورت زاویه ای به داخل قطعه هدایت گردند. هر دو نوع تکنیک در تست آلتراسونیک، مورد استفاده قرار می گیرند.

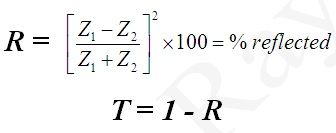

در برخورد امواج صوتی به یک مرز مشترک بین دو ماده متفاوت به صورت نرمال، مقداری از انرژی صوتی منعکس شده و مقداری از انرژی صوتی منتقل می گردد. مقدار انرژی صوتی منعکس شده و منتقل شده به نسبت امپدانس آکوستیک بین دو ماده بستگی دارد.

مقدار انرژی منتقل شده و منعکس شده در مرز مشترک بین دو ماده از فرمول های زیر بدست می آید.

![]()

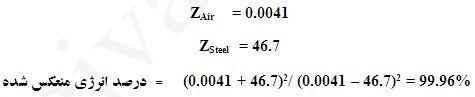

به عنوان مثال، می توانیم انرژی صوتی منعکس شده در مرز مشترک هوا و فولاد را محاسبه کنیم:

لذا در مرز مشترک هوا و فولاد 99.96 درصد انرژی صوتی منعکس می گردد. بنابراین می بایست از ماده ای واسط به نام کوپلنت بین پروب و قطعه استفاده نمود. این ماده واسط می تواند آب، روغن، گریس، چسب کاغذ دیواری و یا غیره باشد.

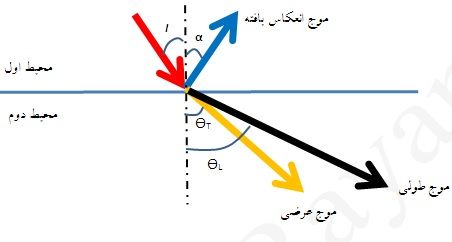

در برخورد زاویه ای موج به مرز مشترک دو ماده، علاوه بر پدیده های انعکاس و انتقال، دو پدیده تبدیل امواج (Mode Convertion) و شکست موج (Refraction) نیز اتفاق می افتد. اگر مرز مشترک دو سطح، صاف و هموار باشد، زاویه برخورد با زاویه انعکاس برابر است.

در پدیده تبدیل امواج (Mode Convertion)، موج صوتی در ماده دوم به دو نوع موج طولی و عرضی تبدیل می گردد.

در پدیده شکست موج (Refraction)، زوایه موج صوتی در محیط دوم بدلیل اختلاف سرعت صوت دو محیط تغییر می کند.

از طریق رابطه اسنل، می توان زاویه موج طولی و عرضی به وجود آمده در محیط دوم را محاسبه نمود.

VL1 /Sin I = VL2/ SinƟL = VT2/SinƟT

تبدیل امواج، داخل محیط دوم، سبب می گردد که همزمان دو نوع موج صوتی داخل قطعه وجود داشته باشد، که موجب تداخل در تفسیر سیگنال های حاصل از عیوب داخل قطعه شده و بازرس را دچار سردرگمی در تفسیر سیگنال ها می کند.

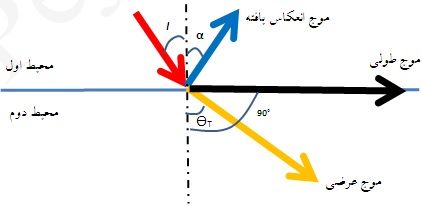

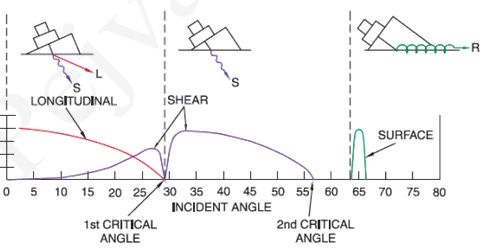

اگر زاویه موج ورودی I را طوری در نظر بگیریم، که موج طولی در محیط دوم دارای زاویه 90° باشد، موج صوتی در سطح قطعه شروع به حرکت می نماید. این زاویه را زاویه بحرانی اول (First Critical Angle) می نامند.

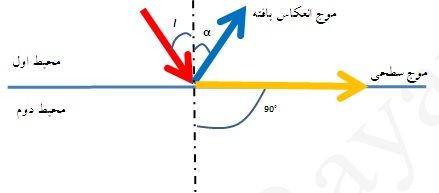

حال اگر زاویه موج ورودی I را طوری در نظر بگیریم، که موج عرضی در محیط دوم دارای زاویه 90° باشد، موج صوتی عرضی نیز در سطح قطعه شروع به حرکت می نماید، و نوع دیگری از موج به نام موج سطحی تشکیل می گردد. این زاویه را زاویه بحرانی دوم (Second Critical Angle) می نامند.

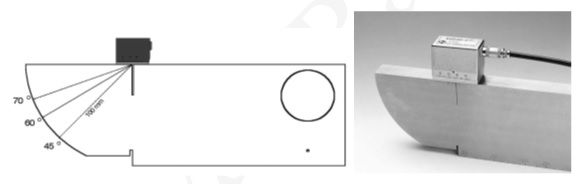

بنابرابن در پروب های زاویه ای، زاویه موج ورودی را بین زاویه بحرانی اول و دوم در نظر می گیرند که تنها موج صوتی عرضی یا برشی داخل محیط دوم وجود داشته باشد. لذا پروب های زاویه ای بین 35° تا 80° می باشند، که بین زاویه بحرانی اول و دوم باشند.

در شکل زیر، ارتباط بین زاویه موج ورودی Incident و دامنه موج طولی، برشی و سطحی نمایش داده شده است.

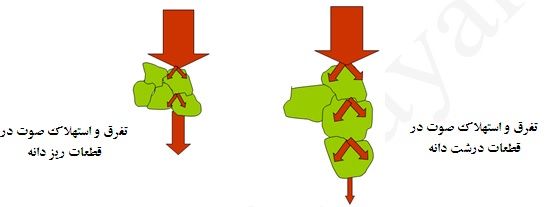

هنگامی که پرتو صوتی داخل یک ماده منتشر می گردد، دچار استهلاک می شود. سه دلیل اصلی استهلاک صوت داخل قطعه عبارتند از:

– تفرق صوت (Scatter) : که شامل انعکاس موج از مرز دانه ها می باشد، که با افزایش اندازه دانه و فرکانس پروب افزایش می یابد. این نوع استهلاک در قطعات درشت دانه مانند قطعات ریختگی بیشتر می باشد.

– پراش صوت (Diffraction): تولید امواج صوتی از نوک عیوب داخلی و لبه های قطعه در اثر برخورد موج صوتی با آنها، که با موج اصلی هم فاز نبوده و موجب تداخل با آن می گردند.

– جذب صوت (Absorbtion): تبدیل امواج صوتی به گرما در داخل قطعه، که با افزایش دما بیشتر می شود.

البته دلایل دیگری نیز مانند واگرایی موج، سبب استهلاک صوت می گردد. استهلاک صوت در یک قطعه، پارامتر مهمی در انتخاب نوع و فرکانس پروب، در تست آن قطعه می باشد.

موج صوتی از یک دسته پرتو صوتی تشکیل شده است، که شکل هندسی این پرتو صوتی به پارامترهای مختلفی از جمله شکل کریستال، فرکانس پروب وسرعت صوت در ماده مورد تست وابسته می باشد. به عنوان مثال اگر شکل هندسی کریستال گرد باشد، پرتو صوتی تولید شده به صورت مخروطی شکل بوده و اگر مربع باشد، به صورت هرم می باشد.

حساسیت پروب، از قطر پرتو صوتی، در نقطه هدف تاثیر زیادی می بیند. هرچه قطر پرتو صوتی در نقطه هدف، کوچکتر باشد، انرژی صوتی بیشتری از آن نقطه انعکاس می یابد.

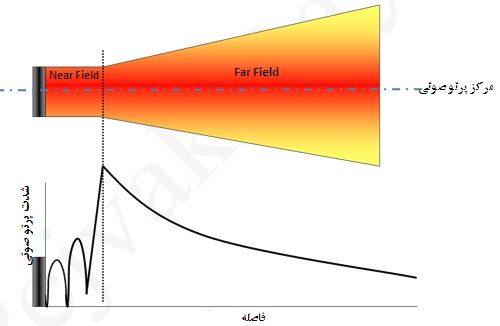

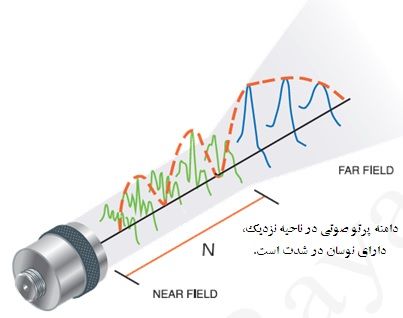

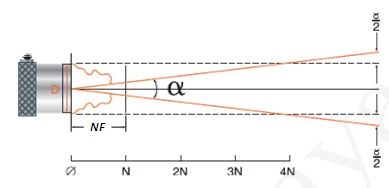

پرتو صوتی یک پروب، به دو ناحیه نزدیک و دور تقسیم می گردد که با نام های Near Field, Far Field نام گذاری می گردند. ناحیه نزدیک، درست در قسمت جلوی کیستال پروب واقع شده است، که در این ناحیه شدت پرتو صوتی مدام در حال افزایش و کاهش می باشد. لذا معمولا ارزیابی سیگنال های دریافتی در این منطقه انجام نمی گیرد. بیشترین شدت پرتو صوتی، درست در مرز مشترک ناحیه نزدیک و دور قرار گرفته است.

در ناحیه دور، شدت پرتو صوتی به صورت نمایی کاهش می یابد. لذا در ناحیه نزدیک، بدلیل نوسان در شدت پرتو صوتی، فقط عیب یابی و ضخامت سنجی و سایزینگ عیوب بزرگتر از پرتو صوتی صورت می پذیرد، اما در ناحیه دور، عیب یابی، ضخامت سنجی و سایزینگ کلیه عیوب کوچک و بزرگ قابل انجام می باشد. بیشترین شدت پرتوصوتی، در مرکز پرتو صوتی می باشد.

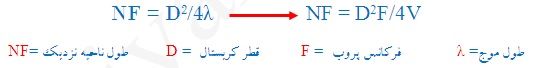

طول ناحیه نزدیک پروب بستگی به فرکانس پروب، قطر کریستال پروب و سرعت صوت در ماده مورد تست دارد و از رابطه ذیل قابل محاسبه می باشد.

در تست های آلتراسونیک تلاش می گردد که قطر کریستال و فرکانس طوری انتخاب گردند، که طول این ناحیه در حد امکان، کوتاه گردد. اما چون این پارامترها در موارد دیگر، مانند واگرایی موج صوتی، حساسیت و رزولوشن نیز تاثیرگذار هستند، لذا گاهی اوقات نمی توان تنها برای غلبه بر ناحیه نزدیک، آنها را تغییر داد، لذا به سراغ گزینه های دیگر مانند استفاده از پروب های با Delay Line در جلوی کریستال و یا تکنیک Immersion می روند، تا مقدار زیادی از Near Field را داخل بلوک Delay Line و یا آب گنجاند.

پرتو صوتی در حین انتشار در یک محیط، دچار واگرایی می شود که این پدیده را Beam Spread می نامند. در شکل زیر، واگرایی موج صوتی در یک پروب نرمال با کریستال تخت نمایش داده شده است.

مقدار واگرایی موج صوتی یا α نیز مانند ناحیه نزدیک، به فرکانس پروب، قطرکریستال پروب و سرعت صوت در ماده مورد تست بستگی داشته و از فرمول زیر قابل محاسبه است که بیانگر نصف زاویه واگرایی یا 2/α می باشد:

Sin α/2 = 1.22 λ/D

زاویه واگرایی=α

زاویه واگرایی=D

زاویه واگرایی=F

زاویه واگرایی=λ

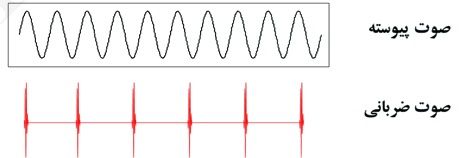

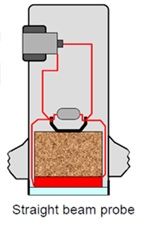

امواج صوتی به دو صورت پیوسته (Continuous Wave) و ضربانی (Pulsed Wave) می باشند. در تست آلتراسونیک معمولا از تکنیک موج ضربانی استفاده می گردد. در این تکنیک از یک Backing پشت کریستال پیزوالکتریک در پروب استفاده می گردد، که ارتعاشات کریستال را سریعا مستهلک نموده، و اجازه ارتعاش طولانی مدت را به کریستال نمی دهد.

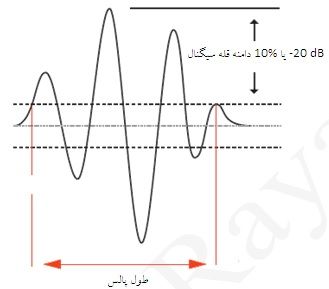

این امر سبب می گردد که با هر بار تحریک کریستال توسط دستگاه تست آلتراسونیک، کریستال تنها به مقدار چند طول موج ارتعاش نموده، سریعا متوقف شده، و منتظر دریافت موج برگشتی شود. وجود این Backing و جنس و ضخامت آن، فاکتور بسیار مهمی در پروب های تست آلتراسونیک می باشد. در شکل ذیل، ساختار داخلی یک پروب نرمال نشان داده شده است.

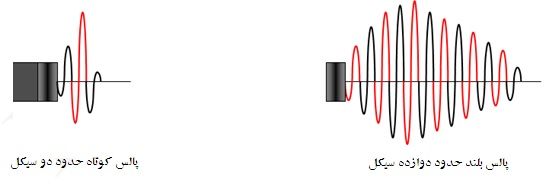

زمانی که کریستال پیزوالکتریک، با ولتاژ ارسالی از دستگاه آلتراسونیک، تحریک می گردد، شروع به نوسان با فرکانس اسمی خود می کند. بسته به نوع Backing پروب، این ارتعاشات ممکن است به طور معمول، از یک پالس کوتاه یک یا دو سیکل تا یک پالس بلند 6 الی 12 سیکل متفاوت باشند.

لذا پالس صوتی می تواند متشکل از یک تا چند سیکل نوسان باشد. تعداد سیکل های نوسان، و فرکانس پروب، تعیین کننده طول پالس موج صوتی می باشند، و با رابطه ذیل قابل محاسبه است:

Pulse Length = n × (V/F) = n × λ

تعداد سیکل های نوسان =n

سرعت صوت در ماده مورد تست =V

فرکانس پروب =F

فرکانس پروب =λ

هر چقدر طول پالس صوتی کوتاهتر باشد، تفکیک پذیری یا Resolution پروب بیشتر خواهد بود. تفکیک پذیری در واقع توانایی سیستم در نمایش سیگنال های جدا از هم و قابل تفکیک از عیوب نزدیک به هم می باشد. از طرفی موج صوتی تولید شده با پروب های با طول پالس کوتاه، دارای نفوذپذیری یا Penetration کمی هستند.

لذا زمانی که تفکیک پذیری پارامتر مهمی باشد، مانند تست ورق های ضخامت کم، از پروب های با طول پالس کوتاه استفاده می گردد، و زمانی که عمق نفوذ موج صوتی در اولویت باشد، مانند تست قطعات ریختگی، و درشت دانه، از پروب های با طول پالس بلند استفاده می گردد.

در واقع طول پالس پروب، مستقیما بیانگر Resolution پروب می باشد.

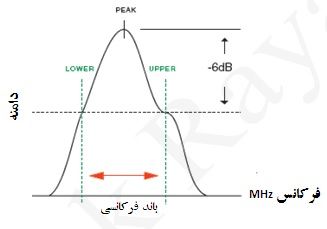

پارامتر دیگر در پروب ها، دامنه فرکانسی پروب ها می باشد. هر پروب دارای یک فرکانس اسمی می باشد، که زمانی که توسط ولتاژ الکتریکی ارسالی از دستگاه تحریک می گردد، با آن فرکانس شروع به نوسان می کند. فرکانس اسمی یا

Fundamental پروب، بستگی به ضخامت کریستال پیزوالکتریک، و سرعت صوت در کریستال داشته و از رابطه ذیل قابل محاسبه می باشد.

T= V/2F

ضخامت کریستال = T

فرکانس اسمی پروب= F

سرعت صوت کریستال = V

اما در هربار تحریک پروب، کریستال علاوه بر نوسان و تولید موج صوتی با فرکانس اسمی یا Fundamental فرکانس های متفرقه دیگر نیز تولید می نماید. لذا هر پروب دارای یک باند فرکانسی می باشد.

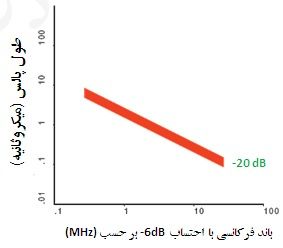

هر چقدر طول پالس پروب کوتاهتر باشد، دامنه فرکانسی پروب پهن تر خواهد بود، و یا به عبارت دیگر پروب Broadband می باشد. لذا پروب های Broadband دارای تفکیک پذیری بالاتری هستند. لذا برای انتخاب پروب، می توانیم از باند فرکانسی که معمولا در گواهینامه یا Data Sheet پروب ها موجود می باشد. استفاده نماییم. در نمودار زیر ارتباط تقریبی بین طول پالس پروب یا تفکیک پذیری مورد نیاز، و دامنه فرکانسی آورده شده است.

طبق نمودار فوق، اگر به عنوان مثال بخواهیم در یک قطعه فولادی، با یک پروب نرمال معمولی، دو سیگنال تفکیک شده از دو عیبی که فاصله بین آنها حدود 3 میلیمتر است داشته باشیم، و یا اینکه اگر بخواهیم، سیگنال های Backwall تفکیک شده از یک ورق با ضخامت حدود 3 میلیمتر بدست آوریم، باید از پروب با باند فرکانسی حدود 0.9 – 1 MHz استفاده نماییم.

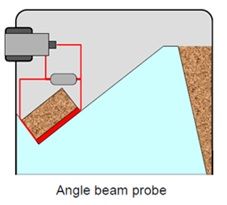

در تست آلتراسونیک، معمولا از سه نوع پروب نرمال، زاویه ای و دو کریستال (T/R) استفاده می گردد. که در ادامه ساختار هر سه پروب و کاربرد آنها توضیح داده شده است:

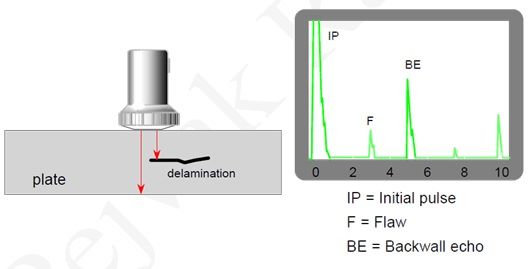

– پروب های نرمال

پروب های نرمال یا Stright Beam Probe معمولا برای شناسایی عیوب موازی باسطح، مانند دوپوستگی یا تورق در ورق ها، عیوب حجمی مانند حفره های هوایی و آخال ها در قطعات ریختگی، و ضخامت سنجی در پلیت های با ضخامت بالاتر از 15 میلیمتر استفاده می گردد.

– پروب های زاویه ای

این نوع پروب ها که Angle Beam Probe هم نامیده می شوند، برای شناسایی عیوبی که نسبت به سطح موازی نبوده و دارای زاویه می باشند مورداستفاده قرار می گیرند.

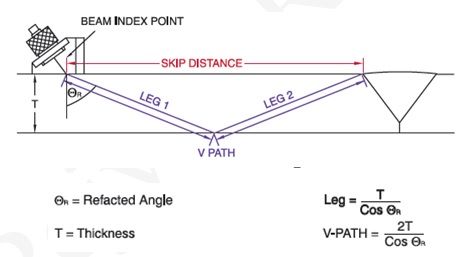

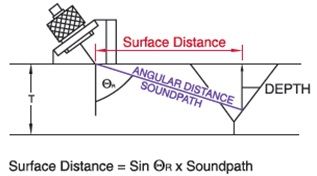

در تست جوش، از پروب های زاویه ای، با زوایای بین 45 تا 70 درجه استفاده می گردد. این پروب ها دارای یک نقطه ایندکس می باشند، که محل خروج مرکز پرتوصوتی از داخل پروب می باشد. در پروب های زاویه ای، عمق عیوب و موقعیت آنها نسبت به پروب، از طریق فرمول های خاصی محاسبه می گردد. در شکل ذیل اصلاحات و فرمول های مورد استفاده در پروب های زاویه ای نمایش داده شده است.

Depth (Leg 2, 4, 6) = nT – Sound Path × CosƟR

Depth (Leg 3, 5, 7) = (n-1)T – Sound Path × Cosα

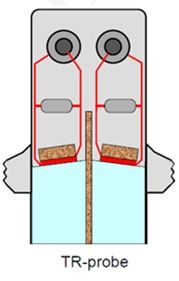

– پروب های دو کریستال T/R

این مدل پروب ها دارای دو کریستال فرستنده و گیرنده مجزا می باشند، که توسط یک دیواره آکوستیک از هم جدا شده اند. کریستال این پروب ها دارای یک زاویه سقف یا Roof Angle می باشند، که نسبت به ضخامت مورد تست، این زاویه متغییر است. به عنوان مثال برای تست ضخامت های کم، از زاویه سقف بیشتر و برای ضخامت های بیشتر از زاویه سقف بزرگتر استفاده می گردد.

این پروب ها برای شناسایی عیوب نزدیک به سطح که با پروب های نرمال معمولی، بسیار مشکل است، مورد استفاده قرار می گیرند. در واقع تفکیک پذیری نزدیک به سطح (Near Surface Resolution) این پروب ها بالا می باشد.

جهت ضخامت سنجی و یا شناسایی عیوب دوپوستگی یا تورق در ورق های نازک پایین تر از 15 میلیمتر نیز، این پروب ها دارای کاربرد بهتری نسبت به پروب های نرمال معمولی دارند.

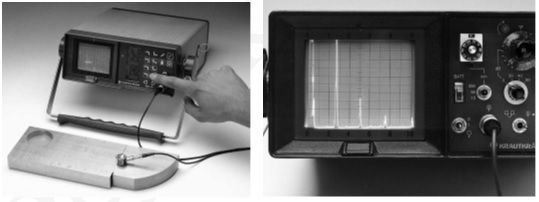

دستگاه های تست آلتراسونیک، معمولا دو دسته آنالوگ و دیجیتال هستند، که نوع آنالوگ آنها که دارای صفحات CRT بودند، امروزه به طور کامل منسوخ شده و دستگاههای دیجیتال با نرم افزار با قابلیت بالا، جایگزین آنها شده اند. لذا در این قسمت دستگاههای دیجیتال توضیح داده می شود.

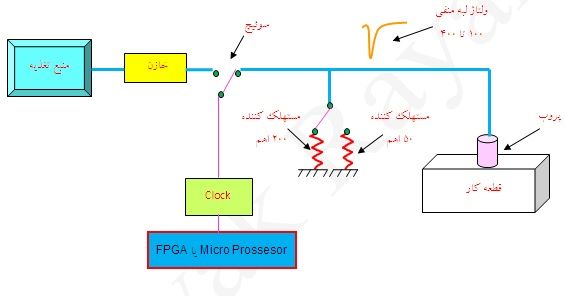

اصولا دستگاههای دیجیتال آلتراسونیک از سه قسمت زیر تشکیل شده اند:

– فرستنده یا Transmitter

– گیرنده یا Reciver

– نرم افزار و صفحه نمایش

فرستنده یا Transmitter

فرستنده دستگاه توسط یک منبع تغذیه DC ، تغذیه گردیده و خازنی که در این قسمت قرار دارند، این ولتاژ را تا 1000 ولت ذخیره می کند. یک سوئیچ که از Clock یا Synchonizer دستگاه فرمان می گیرد، این ولتاژ را به صورت لبه منفی 50 تا 400 ولت به صورت ناگهانی و در مدت زمان بسیار کمی در حد 100 نانوثانیه تخلیه می نماید.

این سوئیچ که از Clock فرمان می گیرد، قادر است در هر ثانیه 100 تا 20000 بار عمل تخلیه ولتاژ الکتریکی را انجام دهد. تعداد دفعاتی که این ولتاژ الکتریکی در واحد زمان ثانیه تخلیه می گردد، فرکانس تکرار پالس یا PRF نامیده می شود، که مخفف کلمه Pulse Repetition Frequency می باشد.

سپس این ولتاژ تخلیه شده 50 تا 400 به پروب ارسال می گردد. در قسمت فرستنده،تعدادی مستهلک کننده (Damping)که در دستگاههای با برندهای مختلف، تعداد و مشخصات آنها متفاوت بوده و توسط کاربر قابل انتخاب می باشند، در مسیر این ولتاژ قرار داده شده است، که با پروب موازی شده اند. به طور معمول اکثر سازنده ها، مستهلک کننده های 50, 200, 400, 500 Ohm را در دستگاههای خود قرار می دهند.

چنانچه مستهلک کننده های با اهم بالاتر مانند 500 اهم انتخاب شود، پروب با ولتاژ قوی تری تحریک شده و موج صوتی با دامنه بیشتری تولید می گردد که برای تست قطعات ضخامت بالا و یا قطعاتی که دارای استهلاک صوت بالایی هستند مورد استفاده قرار می گیرد.

اما برعکس چنانچه مستهلک کننده های با اهم پایین تر مانند 50 اهم انتخاب گردد، پروب با ولتاژ ضعیف تری تحریک می گردد، اما تفکیک پذیری آن بالاتر خواهد بود.

پس از ارسال این ولتاژ الکتریکی از دستگاه به پروب، کریستال پروب که یک کریستال پیزوالکتریک می باشد، شروع به نوسان نموده، و امواج صوتی با فرکانس مشخص تولید نموده و به داخل قطعه ارسال می نماید.

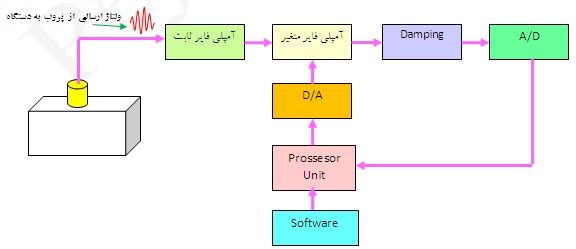

گیرنده یا Reciver

امواج صوتی ارسال شده توسط پروب به داخل قطعه، پس از برخورد با ناپیوستگی های داخل قطعه منعکس شده، و بخشی از انرژی آن به پروب بر می گردد. در اثر برخورد امواج صوتی به کریستال پروب، کریستال شروع به انبساط و انقباض نموده، و در اثر خاصیت پیزوالکتریک خود، این بار این کریستال پروب است که ولتاژ الکتریکی تولید نموده و به دستگاه ارسال می کند.

ولتاژالکتریکی تولید شده توسط پروب، دارای دامنه بسیار کمی در حد 0.001 ولت تا 1 ولت می باشند. از طرفی نویز محیط اطراف، مانند نویز حاصل از دستگاه های جوش، موتورهای الکتریکی و غیره که در مجاورت دستگاه آلتراسونیک قرار دارند، بر روی این ولتاژها سوار شده، و موجب اختلال در نحوه نمایش آنها می گردند.

بنابراین این سیگنال ها می بایست قبل از نمایش، تحت فرآیند های فیلتراسیون و تقویت پیاپی قرار گرفته و پس از تبدیل شدن از حالت آنالوگ به دیجیتال قابل نمایش و ارزیابی گردند.

در قسمت گیرنده، ولتاژ ورودی ابتدا وارد یک آمپلی فایر با ضریب ثابت و باند فرکانسی معادل با باند فرکانسی پروب گردیده، تا پس از فیلتراسیون اولیه، مقداری تقویت گردد.

سپس ولتاژ تقویت شده وارد دومین آمپلی فایر، باز هم با باند فرکانسی معادل باند فرکانسی پروب می گردد. اما تفاوت این آمپلی فایر با آمپلی فایر اولیه در این است که، این آمپلی فایر به صورت لگاریتمی ولتاژها را تقویت و تضعیف نموده و از نرم افزار دستگاه فرمان می گیرد. بدین ترتیب که اپراتور از طریق نرم افزار، با کنترل Gain، مقدار dB را تغییر داده و به میزان تغییر dB ، ولتاژ عبوری تقویت و یا تضعیف می گردد. در این حالت به ازای هر 6 دسی بل، دامنه سیگنال می بایست نصف و یا دو برابر گردد.

پس از دو مرحله فیلتراسیون و تقویت ولتاژ ورودی به قسمت گیرنده، این ولتاژ می بایست وارد قسمت A/D یا آنالوگ به دیجیتال شده، تا از حالت آنالوگ به دیجیتال تبدیل گردند. اما قبل از ورود به قسمت A/D، وارد قسمت Damping شده تا جهت ورود به A/D آماده سازی گردند.

پس از گذر از قسمت A/D، این ولتاژها به صورت DMA وارد واحد پردازنده دستگاه شده، تا پس از پردازش بوسیله نرم افزار دستگاه، قابل نمایش گردند.

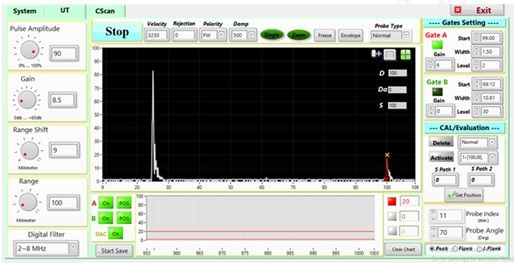

نرم افزار و صفحه نمایش

دستگاههای دیجیتال دارای یک نرم افزار ویژه هستند، که نسبت به برند دستگاهها، قابلیت های گسترده ای را در اختیار کاربران قرار می دهند. کاربر توسط این نرم افزار می تواند، تنظیمات مختلف مانند کالیبراسیون محورپایه زمانی، ترسیم نمودارهای ارزیابی مانند DAC, TCG، افزایش و کاهش حساسیت تست، استفاده از فیلتراسیون های دیجیتال و غیره را انجام دهد.

از طرفی نرم افزارها، قابلیت محاسبه و تعیین موقعیت دقیق عیوب به صورت اتوماتیک را دارا می باشند. بعضی از نرم افزارها قابلیت نمایش تصاویر B-Scan, C-Scan را نیز دارا می باشند.

پس از ارسال و دریافت امواج صوتی، و پردازش سیگنال های دریافتی توسط دستگاهها، سیگنال های دریافتی و کنترل پنل نرم افزار دستگاه، بر روی یک صفحه نمایش دیجیتال نمایش داده می شود.

امروزه انواع صفحات نمایش از صفحات معمولی چند رنگ با رزولوشن پایین تا صفحات Full Color و Full HD بر روی دستگاهها نصب می گردد.

از طرفی دستگاههای آلتراسونیک از یک دستگاه تک کانال دستی تا دستگاههای چند کاناله برای تست اتوماتیک آنلاین و آفلاین انواع قطعات صنعتی ساخته شده و بر روی خطوط تولید نصب می گردند، که با سرعت های بسیار بالا قادر به تست قطعات و شناسایی عیوب داخلی و ضخامت سنجی و کنترل ابعادی محصولات می باشند.

این دستگاههای چند کاناله، به طور اتوماتیک قادر به مارکینگ محل دارای عیب بر روی محصولات می باشند. نمونه هایی از این دستگاهها، ساخته شده توسط شرکت پژواک رایان، در تصاویر زیر نمایش داده شده اند.

در تست آلتراسونیک مانند دیگر روش های NDT، تکنیک های مختلفی وجود دارد که در اینجا به برخی از آنها اشاره خواهیم نمود.

از لحاظ نحوه ارسال و دریافت امواج صوتی، سه تکنیک معمول در تست آلتراسونیک وجود دارد که عبارتند از:

– تکنیک Pulse Echo

– تکنیک Through Transmission

– تکنیک Pitch & Catch

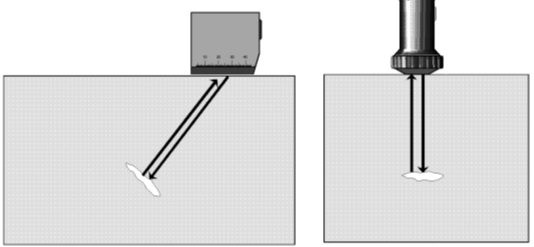

– تکنیک Pulse Echo

در تکنیک پالس اکو، یک پروب همزمان فرستنده و گیرنده می باشد. بدین معنی که یک پروب برای ارسال و دریافت موج صوتی استفاده می گردد. مزیت این تکنیک در این است که دسترسی تنها به یک سطح قطعه برای تست کافی بوده و عمق عیوب را در این تکنیک می توانیم به دست آوریم.

محدودیت این تکنیک در این است، که عیوبی که نسبت به جهت پرتو صوتی دارای زاویه غیر 90 درجه باشند، سیگنال ضعیفی داشته و یا کاملا پرتو صوتی را به جهت دیگری منعکس می کنند و قابل شناسایی نمی باشند.

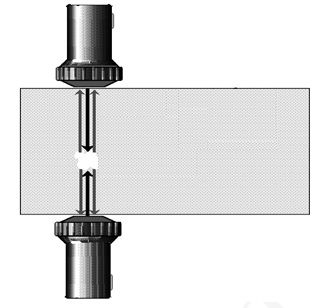

تکنیک Through Transmission

در تکنیک عبوری یا Through Transmission یک پروب فرستنده و یک پروب گیرنده می باشد. پروب فرستنده در یک سمت قطعه کار و پروب گیرنده در سمت دیگر قطعه کار قرار داده می شود. امواج صوتی توسط پروب فرستنده ارسال شده و توسط پروب گیرنده در سمت دیگر دریافت می گردد.

در صورت وجود عیب داخل قطعه، سیگنال دریافتی توسط پروب گیرنده کاهش یافته و یا به کلی محو می گردد.

مزیت این روش در تست قطعات با استهلاک صوت بالا مانند قطعات پلاستیکی و فلزات ریختگی می باشد. چون در این روش صوت فقط مسیر رفت را انجام داده، در حالی که در تکنیک پالس اکو، مسیر رفت و برگشت داشته و دوبرابر مسیر توسط صوت طی می شود.

محدودیت های این روش به شرح ذیل می باشد:

– دسترسی به دو طرف قطعه نیاز است

– اطلاعاتی از عمق عیب به دست نمی آید

– چون در حین تست، دو پروب می بایست کاملا روبه روی هم قرار گیرند، نیاز به فیکسچر نگه دارنده پروب ها می باشد.

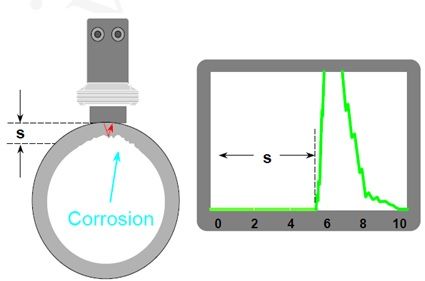

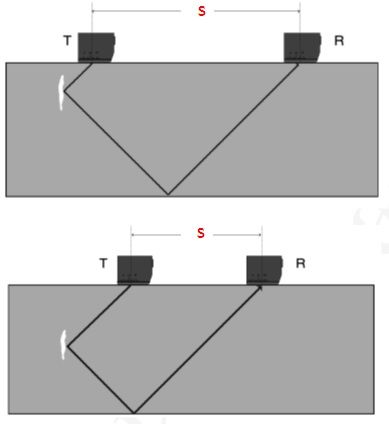

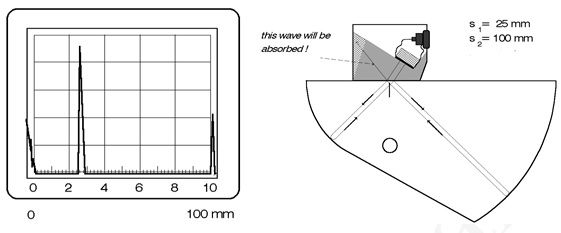

تکنیک Pitch & Catch

در این تکنیک نیز از یک پروب فرستنده و یک پروب گیرنده استفاده می گردد، با این تفاوت که هر دو پروب فرستنده و گیرنده در یک سمت قطعه کار قرار داده می شود. امواج صوتی توسط پروب فرستنده ارسال شده و در صورت وجود عیب، به عیب برخورد نموده و پس از بازتابش از آن توسط پروب گیرنده دریافت می گردد.

در این تکنیک تنها عیوبی که در عمق خاصی از قطعه وجود دارند، و نسبت به سطح عمود می باشند، مانند عیب عدم نفوذ جوش داخلی و خارجی، در جوش های Double V قابل شناسایی می باشند.

در این تکنیک، دو پروب می بایست در یک فاصله مشخص نسبت به یکدیگر قرار گرفته و با فیکسچر در محل ثابت شوند. فاصله ایندکس پروب ها نسبت به یکدیگر از طریق رابطه ذیل قابل محاسبه می باشند.

S = 2( T – d ) Tan α

فاصله ایندکس تا ایندکس پروب ها =S

ضخامت قطعه =T

عمق هدف مورد نظر =d

زاویه پروب =α

از لحاظ کوپلینگ پروب با قطعه کار نیز سه تکنیک مورد استفاده قرار می گیرد که به شرح ذیل می باشند:

– تکنیک تماسی Contact

– تکنیک غوطه وری یا Immersion

– تکنیک Water Gap

تکنیک تماسی Contact

در این تکنیک، پروب کاملا به سطح قطعه چسبیده و بین پروب و قطعه کار از کوپلنت استفاده می گردد.

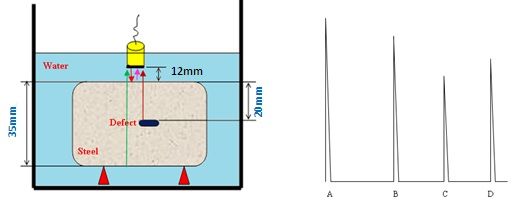

تکنیک غوطه وری یا Immersion

در این تکنیک، بین پروب و قطعه کار فاصله نسبتا زیادی، معمولا بیشتر از 5 میلیمتر وجود دارد که این فاصله با کوپلنت که معمولا آب می باشد پر می گردد. این تکنیک به چهار مدل مختلف مورد استفاده قرار می گیرد که در هر چهار مدل فاصله پروب تا قطعه کار می بایست ¼ Thickness + ¼” باشد. این چهار مدل عبارتند از:

– Full Immersion: که در این تکنیک پروب و قطعه کار، هر دو به طور کامل داخل مخزن کوپلنت قرار می گیرند.

A = Initial Pulse Echo (IP)

B = Interface Signal Echo (IF)

C= Defect Signal Echo

D= Backwall Echo

– Water Jet or Squirter: در این تکنیک، پروب داخل یک فیکسچر ویژه، در فاصله مشخصی از قطعه قرار می گیرد که این فاصله با فشار آب پر می گردد.

– Wheel: در این روش، پروب روی محور یک چرخ با تایر لاستیکی قرار می گیرد، که داخل این تایر با روغن پر می گردد. سپس چرخ بر روی قطعه کار حرکت داده می شود.

– Bubbler: در این تکنیک، پروب داخل یک حوضچه قرار می گیرد، که این حوضچه مدام توسط کوپلنت که معمولا آب می باشد، شارژ گردیده و سرریز می شود. قطعه کار از روی این حوضچه طوری عبور داده می شود که به طور جزئی با کوپلنت تماس پیدا کند.

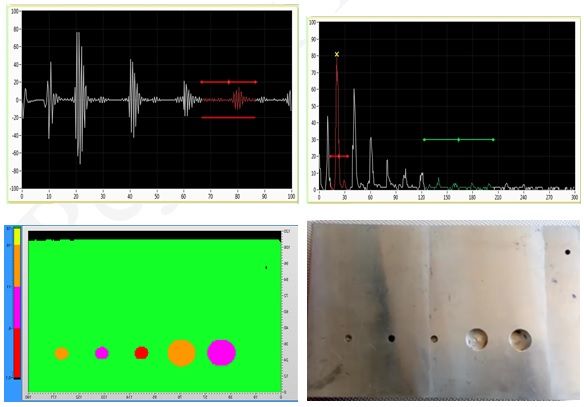

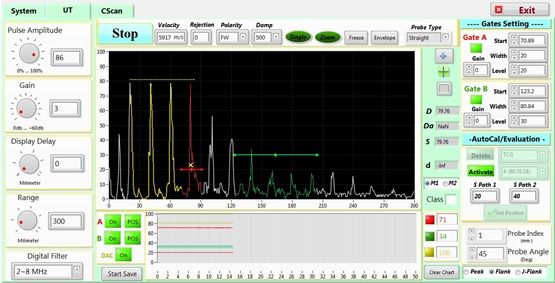

در تست آلتراسونیک، نتایج تست را می توان به چند روش نمایش داد. معمول ترین روش های نمایش سیگنال در تست آلتراسونیک روش های A-Scan, B-Scan, C-Scan می باشند.

– A-Scan: در روش A-Scan نتایج دریافتی به صورت سیگنال بر روی یک نمودار نمایش داده می شود. محور افقی این نمودار، بیانگر مسیر طی شده توسط موج صوتی یا Sound Path بوده و محور عمودی آن بیانگر دامنه سیگنال دریافتی یا Amplitude می باشد.

– B-Scan: در سیستم نمایش B-Scan نمای جانبی قطعه مورد تست نمایش داده می شود که در واقع Side View نامیده می شود.

C-Scan نمای C-Scan، نمای بالا یا Plan View از قطعه مورد تست می باشد.

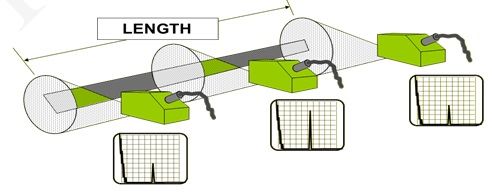

در شکل زیر، تعریفی از هر سه سیستم نمایش، به تصویر کشیده شده است.

امروزه تصاویر رنگی از نماهای A-Scan, B-Scan, C,Scan در دسترس می باشد، که کمک شایانی در تحلیل نتایج تست می کند.

قبل از شروع کار با دستگاه های آلتراسونیک، ابتدا می بایست دستگاه را برای یک پروب و قطعه کار خاص، بر اساس یک استاندارد مرجع، تنظیم و کالیبره نمود. چرا که این دستگاهها به خودی خود کالیبره و تنظیم نیستند.

کالیبراسیون دستگاه آلتراسونیک در دو مرحله انجام می گیرد که شامل کالیبراسیون محور پایه زمانی و کالیبراسیون محور عمودی یا تنظیم حساسیت و معیار پذیرش می باشند.

کالیبراسیون محور پایه زمانی

به منظور تعیین موقعیت عیوب داخلی و ضخامت سنجی، نخست محور پایه زمانی دستگاه می بایست کالیبره گردد. برای این کار از بلوک های کالیبره V1, V2 استفاده می گردد. در استفاده از پروب های نرمال، پروب نرمال را معمولا روی سطح 25mm بلوک V1 یا IIW قرار می دهند. با تنظیم Range, Display Delay در دستگاههای آنالوگ، چهار عدد سیگنال Back Wall دریافتی اول را به ترتیب روی اعداد 25, 50, 75, 100 محور پایه زمانی تنظیم می کنند.

برای کالیبراسیون محور پایه زمانی در پروب های زاویه ای، معمولا از بلوک کالیبره V2 استفاده می گردد. این بلوک دارای دو قوس 25 , 50 میلیمتر هم مرکز می باشد. در پروب های زاویه ای اگر، پروب به سمت قوس 25mm گذاشته شود، می بایست دو سیگنال، یکی بر روی عدد 25 و دیگری بر روی عدد 100 تنظیم گردد.

هر چند کالیبراسیون محور پایه زمانی در پروب های زاویه ای توسط بلوک IIW نیز قابل انجام می باشد. برای این منظور، پروب زاویه ای که ممکن است45, 60, 70 درجه باشد، رو به روی قوس 100 mm این بلوک قرار داده شده، و سیگنال های دریافتی می بایست روی اعداد 100 , 200 mm بر روی صفحه نمایش دستگاه تنظیم گردند.

البته در دستگاههای دیجیتال، کالیبراسیون پایه زمانی به صورت اتوماتیک انجام می گیرد، وسرعت صوت و Probe Delay نیز توسط نرم افزار دستگاه محاسبه می گردد.

پس از کالیبره این محور، نسبت به مسیر صوتی مورد نیاز امواج صوتی در داخل قطعه، رنج دستگاه را تنظیم می نماییم.

– کالیبراسیون محور عمودی و تنظیم حساسیت دستگاه

پس از کالیبراسیون محور پایه زمانی، حساسیت دستگاه برای تست می بایست تنظیم گردد. با مراجعه به کدها و استانداردهای بین المللی، نظیر ASME, API, ASTM, AWS متوجه می شویم که برای تست هر قطعه یا سازه ای، استانداردی تعریف گردیده است، که در این استانداردها، روش های تست، کاملا تشریح شده است.

همانطور که قبلا به آن اشاره گردید، معیار پذیرش عیوب در تست آلتراسونیک، دامنه سیگنال دریافتی از آن عیوب می باشد. لذا ما نیاز به یک بلوک مرجع با عیوب با سایز مشخص خواهیم داشت، تا حساسیت دستگاه را با آن تنظیم نماییم.

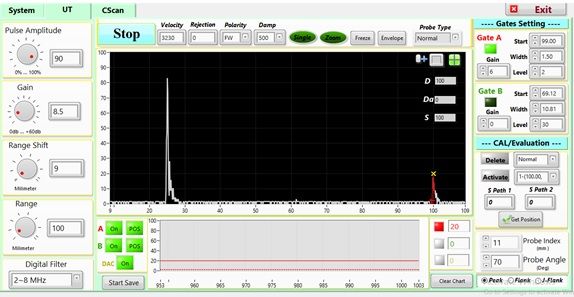

در تمام این استانداردها یک بلوک مرجع، با عیوب مصنوعی با سایز مشخص، و عمق های متفاوت تعریف گردیده، که هم جنس و هم سایز با قطعات مورد تست است. عیوب مصنوعی با یکی از روش های ماشین کاری مانند فرز یا اسپارک، بر روی بلوک رفرنس ایجاد می گردند. در شکل ذیل بلوک کالیبره معرفی شده در کد ASME – SEC 5 به تصویر کشیده شده است.

انواع عیوب مصنوعی که در این استاندارد ها پیشنهاد گردیده اند عبارتند از:

– سوراخ جانبی (Side Drilled Holes)

– سوراخ راه بدر (Through Hole)

– شیار5 N10, و یا N5

– سوراخ کف تخت (Flat Bottom Hole)

از عیب مصنوعی سوراخ کف تخت به منظور کالیبراسیون پروب های نرمال، و از سایر عیوب برای کالیبراسیون پروب های زاویه ای استفاده می گردد.

چون با افزایش عمق عیوب، بدلیل استهلاک صوت داخل قطعه، به مرور پرتو صوتی دچار تضعیف شده، و دامنه سیگنال های دریافتی از عیوب یکسان، دچار افت می گردد، و همانطور که قبلا به آن اشاره گردید، معیار رد و قبولی عیوب داخل قطعه، دامنه سیگنال آنها می باشد، لذا معیار پذیرش سیگنال ها نیز می بایست با افزایش عمق به مرور کاهش یابد.

برای این منظور معمولا از یک منحنی نزولی به منظور معیار پذیرش سیگنال ها استفاده می گردد که منحنی DAC (Distance Amplitude Correctin) نامیده می شود.

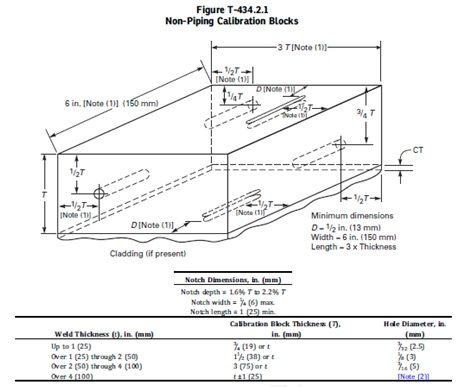

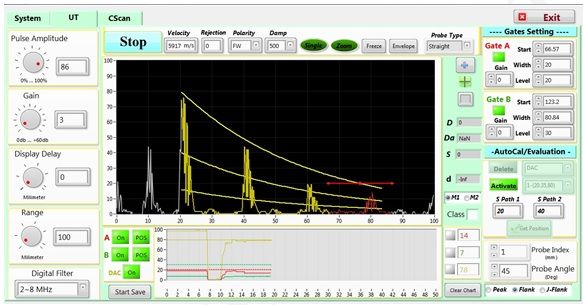

برای ترسیم این منحنی، ابتدا می بایست به ترتیب از عیوب مصنوعی در عمق های مختلف، ماکزیمم سیگنال را دریافت نموده، ارتفاع آنها را با تغییر Gain، به ارتفاع موردنظر برسانیم. سپس با علامت گذاری نوک این سیگنال ها، و وصل کردن این علامت ها به هم، منحنی را ترسیم نماییم.

در این سیستم ابتدا ماکزیمم سیگنال دریافتی از عیب با کمترین عمق را دریافت نموده، با تغییر میزان Gain دستگاه، ارتفاع آن را به 80% FSH می رسانیم. سپس در این حالت بر روی قله سیگنال دریافتی، با یک نقطه یا ضربدر علامت گذاری می کنیم.

بدون تغییرGain دستگاه، به ترتیب ماکزیمم سیگنال را از سایر عیوب در عمق های دیگر گرفته، و نوک همه آنها را علامت گذاری می نماییم. حال با وصل نمودن این نقاط به یکدیگر منحنی DAC ترسیم می گردد.

در برخی از استانداردها با کاهش -6, -14 dB، دو منحنی دیگر نیز، زیر منحنی اصلی ترسیم می گردد. در نتیجه سه منحنی DAC 100%, 50%, 20%، ترسیم می گردد. منحنی اصلی یا منحنی 100% را Reference Level می نامند.

دامنه سیگنال های دریافتی از عیوب، با این منحنی ها مقایسه شده، و طبق دستورالعمل مکتوب کارفرما، کاربر نسبت به رد یا قبول قطعات، تصمیم گیری می کند.

در شکل زیر، طرز ترسیم این منحنی برای یک پروب زاویه ای با عیوب مصنوعی Side Drilled Holes نمایش داده شده است.

دستگاههای مدرن امروزی، قابلیت ترسیم این منحنی را به صورت نرم افزاری واتوماتیک دارا می باشند. در این دستگاهها، کاربر، فقط سیگنال ها را از عیوب دریافت نموده، و علامت گذاری نوک سیگنال ها و ترسیم منحنی ها توسط نرم افزار دستگاه صورت می گیرد.

در شکل زیر یک نمونه از منحنی های ترسیم شده توسط دستگاه FLAW HUNTER 1CH 101 به تصویر کشیده شده است.

امروزه از نمودار های TCG نیز به جای نمودار های DAC، استفاده می گردد. در این نمودارها، سیگنال های دوم و سوم و… به طور اتوماتیک Gain داده شده تا به ارتفاع سیگنال اول برسند. در واقع نرم افزار دستگاه سیگنال ها را هم سطح سازی نموده و به جای معیار پذیرش منحنی، معیار پذیرش به صورت خط صاف حاصل می گردد.

پس از کالیبراسیون دستگاه، نوبت به اسکن قطعه و تست می رسد. اسکن پروب می تواند به صورت دستی و یا اسکنرهای اتوماتیک انجام پذیرد.

در حین اسکن باید دقت کنیم، که در هر بار رفت و برگشت پروب، حداقل به میزان 10% اندازه کریستال همپوشانی یا Overlap در پاس ها دیده شود، تا عیبی از زیر پروب جا نماند.

پس از دریافت سیگنال از داخل قطعه، ابتدا کاربر سیگنال دریافتی را تفسیر می کند که این فرآیند را Interpretation می نامند. سیگنال های دریافتی به سه دسته تقسیم می شوند:

– Sprious or False: سیگنال هایی هستند که در اثر خطاهای اپراتوری، مانند استفاده از پروب نامناسب یا حساسیت بالا ، ایجاد می گردند.

– Non Relevant: سیگنال هایی که در اثر شکل هندسی قطعات موردتست، مانند لبه قطعه، وجود شیارها و سوراخ هایی داخل قطعه، ایجاد می گردند.

– Relevant: سیگنال هایی که در اثر وجود ناپیوستگی ها و عیوب داخل قطعه ایجاد می گردند.

اپراتور تست، ابتدا می بایست، طبق دستورالعمل مکتوب (Written Procedure) کارفرما، سیگنال های دریافتی را تفسیر نموده، و سیگنال های Relevant را تشخیص دهد.

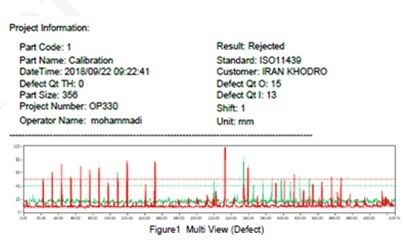

سپس با توجه به معیار پذیرش تعریف شده در دستورالعمل مکتوب، اقدام به ارزیابی یا Evaluation این سیگنال ها نموده، که این کار همانطور که گفته شد، با مقایسه سیگنال های دریافتی از عیوب با منحنی های DAC/TCG انجام می پذیرد و در نهایت قطعه را Accept یا Reject نماید.

لذا کارفرما، موظف است، که برای انجام پروسه تست، یک دستورالعمل مکتوب، زیر نظر یک متخصص سطح 3، مطابق استاندارد قطعات تولیدی یا تست، آماده نموده و در اختیار اپراتورهای تست قرار دهد.

در نهایت، اپراتور تست می بایست، برگه گزارشی مطابق فرمت های استاندارد، آماده نموده، و گزارشات را داخل آن وارد نماید.

دستگاه های اتوماتیک مدرن امروزی، قابلیت ثبت سیگنال های دریافتی، ارائه گزارشات و فرم ها را نیز به طور اتوماتیک دارند.