تهران، فلکه دوم صادقیه، بلوار آیت الله کاشانی، بعداز خیابان نجف زاده فروتن، پلاک 19، طبقه 3

جوشکاری در صنایع مختلف و به وفور مورد استفاده قرار می گیرد و اطمینان از کیفیت و صحت انجام آن لازمه ایمنی محیط کار و محصولات تولیدی است. در انواع بازرسی جوش، کیفیت جوشکاری بین اتصالات، قطعات و محصولات تولید شده در مراحل مختلف قبل، در حین کار و بعد از اتمام جوشکاری مورد بررسی قرار می گیرد تا از ایمنی محل جوش، استحکام و کیفیت جوش اطمینان حاصل گردد. از انواع روش های بازرسی جوش می توان به دو دسته کلی بازرسی جوش غیر مخرب (تست های غیرمخرب) و مخرب اشاره کرد. از بازرسی جوش غیر مخرب می توان به بررسی عیوب جوش در بازرسی چشمی، تست نفوذ رنگ، رادیوگرافی، ذرات مغناطیسی و آلتراسونیک اشاره کرد. استفاده از امواج آلتراسونیک یکی از پرکاربردترین و کارآمدترین انواع آن است و برای محیط زیست و کاربر کاملا ایمن می باشد.

بازرسی جوش ماکرو اچ، کششی عرضی و تست خم هدایت شده از انواع روش های بازرسی جوش مخرب است که در آن نمونه مورد تست تخریب می شود. در ادامه این مقاله توضیح مختصری در باره هرکدام از روش های بازرسی جوش مخرب و غیر مخرب آورده شده است.

بازرسی های ادواری بعد ازجوشکاری، دارای دستورالعمل های بین المللی بازرسی جوش هستند و لازمه ایمنی محیط کار و امنیت گارگران و پرسنل بشمار می روند.

افرادی هستند که بعد از طی دوره آموزش بازرسی جوش و کسب تجربه لازم در این حیطه و آشنایی با استانداردهای بازرسی جوش، مجاز به انجام اصولی بازرسی جوش می شوند.

این افراد می توانند در قالب شرکت های مجاز بازرسی جوش فعالیت داشته باشند.

از انجائیکه اطمینان از کیفیت ساخت و امنیت سازه و بناهای مختلف مسکونی و صنعتی و قطعات تولیدی صنعتی ارتباط مستقیمی با بازرسی فنی اصولی دارد، جایگاه شغلی بازرس جوش دارای اهمیت فراوانی است.

اهمال در انجام وظیفه توسط بازرسان جوش در کنار عوامل زمینه ساز دیگر منجر به فاجعه هایی می شوند که متاسفانه علاوه بر خسارت مالی موجب خسارت جانی جبران ناپذیر می گردند.

سیستم های اتوماتیک بازرسی جوش التراسونیک

از سوی دیگر، کارخانه های تولیدی بزرگ که دارای حجم تولید بالا هستند و کیفیت محصولات تولیدی آنها در زمره برترینها قرار دارند از سیستم های اتوماتیک بازرسی جوش در خط های تولیدی خود بهره می برند. این سیستم ها به صورت آنلاین (برخط) محصولات تولیدی را بررسی کرده و در صورت مشاهده عیب و نقص، آن را مخابره می کنند. سرعت، دقت و کارایی این سیستم ها مورد توجه کارخانجات بزرگ تولیدی و به تبع اطمینان خریداران از کیفیت بالای محصولات تست شده این مراکز می شود.

استفاده از محصولاتی که از نظر بازرسی جوش مورد تایید هستند در صنایع مهم و حساس کشور نظیر ساخت مخازن تحت فشار پتروشیمی و پالایشگاهی، مخازن و تجهیزات cng ، خودروسازی و ساخت قطعات خودرو، انواع لوله های استفاده شده در خطوط انتقال نفت و گاز و … باعث ایجاد محیط امن و جلوگیری از خطرات بالقوه ناشی از انفجار و تخریب می شود. هزینه های بازرسی جوش به مراتب کمتر از هزینه های ناشی از حوادث اینچنینی است. تا جائیکه به جرات می توان گفت که ایمنی هزینه نیست بلکه یک سرمایه گذاری است.

در فرآیند جوشکاری، برای اتصال قطعات از گرمای شدید و ذوب فلزات و مواد دیگر استفاده می شود.

در جوشکاری، یک فلز اصلی با گرمای بالا ذوب و با یک ماده پرکننده دیگر در چاله جوش ترکیب می شود. با سرد شدن محتویات چاله جوش، قطعه اول به قطعه دوم با اتصالی قوی تر متصل می شود.

از جوشکاری در حیطه وسیعی از صنایع نظیر خودروسازی، لوله سازی، ساخت مخازن تحت فشار، ریل سازی، ساخت و سازو … استفاده می شود.

شامل جوش شیاری، جوش گوشه ای، جوش کام و جوش انگشتانه می باشد که در صنایع مختلف و بر حسب نیاز و ضخامت قطعات از انواع مختلف آن استفاده می شود.

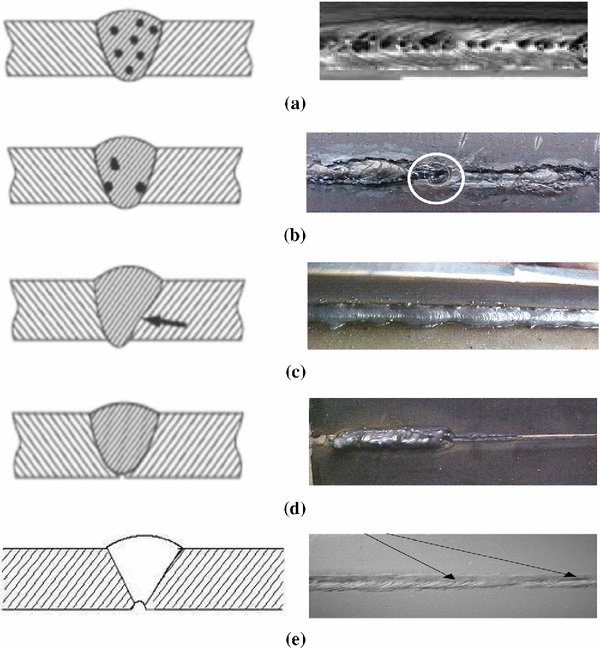

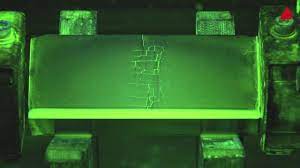

انواع عیوب جوش شامل ترک ها ، حفره ها ، آخال ها، ایرادات نفوذ و ذوب ناقص، ایرادات شکل و ابعاد ناقص جوش، خوردگی ، اجزاء سرباره و … می باشد.

عیوب جوش دارای انواع مختلفی است که بعضی از آنها به راحتی با چشم قابل دیدن هستند و بعضی را باید با روش های مخصوص مشاهده کرد.بعضی از این عیوب در حین عملیات جوشکاری قابل مشاهده هستند و بعضی در گذر زمان و بعد از جوشکاری ایجاد می شوند که بایستی توسط بازرسی های ادواری جوش شناسایی گردند تا از اتفاقات ناگوار بعدی جلوگیری شود.

به طور معمول به دو روش انجام می شود:

به دلایل مختلفی نظیر، تجزیه و تحلیل شکست جوش، بازرسی به منظورنمونه برداری، بازرسی تحقیقاتی، تاییدیه آموزش و صدور گواهینامه انجام می شود. بازرسی جوش مخرب به روش های مختلفی انجام می شود که در زیر به آن اشاره می کنیم:

در این روش تکه های کوچکی از محل اتصال جوش داده شده جدا و با دقت صیقل داده می شود. سپس این قطعات توسط یک مخلوط اسیدی ملایم که با توجه به نوع فلز متفاوت است، اچ می شوند.

این نمونه اسید اچ ، تصویری از ساختار داخلی جوش، نظیر شکستگی یا ترک خوردگی در هم جوشی داخلی را نشان می دهد.

نمونه مورد بازرسی به سمت نقطه شکست از پیش تعیین شده فلز مورد استفاده هل داده می شود. این نوع بازرسی به منظور کمک به تعیین کشش در واحد سطح مقطع یک قطعه جوش داده شده، استفاده می شود. این نوع بازرسی برای تعیین محدودیت ها و حداقل الزامات محیط کار بسیار کاربردی است.

در این روش، قطعه جوش را به شعاع خمش از پیش تعیین شده خم می کنند. این تست برای ارزیابی شکل پذیری و یکپارچگی ساختاری انواع خاصی از اتصالات جوش استفاده می شود.

در آزمون غیر مخرب، نمای بیرونی محل جوشکاری شده به وسیله چشم و قسمت داخلی توسط دستگاه های عیب یاب ویژه و بدون تخریب و آسیب رسیدن به محل مورد بررسی قرار می گیرد که معمولترین روش در بازرسی جوش است. بازرسی های جوش غیر مخرب دارای انواع مختلفی است.

این نوع بازرسی ها به طور منظم و ادواری بر روی تمام تجهیزات و مواد و توسط چشم و مشاهده کردن انجام می شود. این نوع بازرسی، به دلیل سریع و کم هزینه بودن به طور گسترده ای مورد استفاده قرار می گیرد.

مشاهده عیوب جوش در بازرسی چشمی توسط بازرسان کارآزموده جوش انجام می شود. بازرسان جوش به دنبال مشاهده ظاهری هرنوع ناپیوستگی نظیر ترک خواهند بود. از معایب این روش می توان به درصد خطای انسانی بالا و عدم بررسی و مشاهده عیوب داخلی اشاره کرد.

بازرسی جوش تست نفوذ رنگ، برای شناسایی ترک های کوچک و بسیار ریز روی سطح جوش که با چشم غیرمسلح قابل مشاهده نمی باشند، به کار می رود. در این روش، یک رنگ روشن یا فلورسنت را بر روی تمام سطح جوش پخش می کنند. بعد از خشک شدن رنگ و به دلیل تضاد شدید رنگ با مواد جوش، عیوب کوچک مشاهده می شود.

روش بازرسی جوش تست نفوذ رنگ مانند روش چشمی فقط می تواند عیوب سطحی را شناسایی کند و قادر به شناسایی عیوب و شکست های داخلی جوش نمی باشد.

در آزمون جوش رادیوگرافی، از اشعه ایکس برای نمایش ساختار داخلی قطعه جوش بر روی فیلم عکاسی استفاده می شود. این روش شبیه عکسبرداری پزشکی است. این روش برای شناسایی ناپیوستگی و عیوب داخلی قطعه کاربرد دارد.

تغییرات شکل و رنگ روی فیلم می تواند نشان دهنده انواع مختلفی از ناپیوستگی های جوش، از جمله وجود سرباره، آخال، خوردگی و ترک باشد

روش بازرسی جوش رادیوگرافی حتما بایستی توسط متخصصان خبره و آشنا به این روش انجام شود. علی رغم دقت این روش، ولی مضرات اشعه ایکس برای سلامتی انسان یکی از خطرات بالقوه این روش برای کاربران ان می باشد. استفاده از ملزومات ایمنی از الزامات در استفاده از این روش است.

در روش آزمون جوش ذرات مغناطیسی ، در اطراف محل جوش یک میدان مغناطیسی برقرار می گردد و پراب های مغناطیسی روی سطح جوش قرار داده می شود. تجمع ذرات فلزی در انتهای این آهنربا ممکن است نشان دهنده انواع خاصی از ناپیوستگی های جوش باشد.

از سوی دیگر اگر ذرات در انتهای آهنربا یا قطب ها جمع نشود، احتمالاً عیب یا شکستی در جوش وجود ندارد.

این نوع بازرسی فقط برای انواع خاصی از مواد کاربرد دارد و یکی از روش های موثر در بازرسی جوش غیرمخرب است.

در این نوع بازرسی جوش، از امواج آلتراسونیک استفاده می شود.

تست آلتراسونیک یکی از پرکاربردترین روش ها در زمره بازرسی های جوش غیر مخرب می باشد، که شبیه سونوگرافی پزشکی است و در صنعت به منظور شناسایی و تشخیص عیوب سطحی و داخلی (مانند ترک ها، آخال ها، حفره های گازی، تخلخل و …)، تعیین خواص و ضخامت سنجی قطعات و محصولات صنعتی بدون تخریب آنها استفاده میگردد.

بازرسی جوش آلتراسونیک محل دقیق ناپیوستگی را تعیین می کند. از نظر ایمنی برای کاربر و محیط زیست کاملا بی خطر است. اما برای استفاده از آن نیاز به دانش و تجهیزات آلتراسونیک است.

در این روش امواج آلتراسونیک (امواج فراصوت) با فرکانس بالا و دامنه کم، توسط یک حسگر آلتراسونیک (پراب آلتراسونیک) وارد قطعه تحت تست می شود. قسمتی از این امواج پس از برخورد عمود با ناپیوستگیهای موجود در قطعه، به سمت پراب بازتاب (پژواک) می گردد.

امواج بازتاب شده توسط همان پراب فرستنده و یا پراب مجزا گیرنده دریافت می گردد و بعد از تبدیل به پالس های الکتریکی بر روی صفحه نمایش A-Scan به صورت یک سیگنال عمودی ظاهر می گردد.

اپراتور با توجه به موقعیت سیگنال روی محور افقی صفحه، ارتفاع و شکل ظاهری این سیگنال، به اطلاعات مختلفی از جمله نوع، مکان، عمق و ابعاد ناپیوستگی پی می برد.

دستگاه های بازرسی جوش آلتراسونیک شامل دو دسته کلی دستگاه های قابل حمل و سیستم های اتوماتیک انلاین ثابت قابل نصب در کارخانجات صنعتی است.

این نوع دستگاه ها علاوه بر بهره گیری از دانش آلتراسونیک، به دلیل قابل حمل بودن ، دسترسی راحت ، قابلیت استناد دهی بالا و مقرون به صرفه بودن، مورد استفاده زیاد بازرسان جوش قرار می گیرد. از زمره این دستگاه ها می توان به دستگاه های زیر اشاره کرد.

این سیستم ها به دلیل کارایی بالا، سرعت بیشتر، توانایی تست محصولات بیشتر در بازه زمانی کوتاهتر، درصد خطای بسیار پایین، اتوماتیک بودن و … مورد توجه کارخانجات تولیدی محصولات با کیفیت صنعتی قرار می گیرد. این سیستم ها از نظر قیمتی به دلیل استفاده از فناوری مدرن گران می باشند. از این دسته می توان به سیستم های زیر اشاره کرد.