تهران، فلکه دوم صادقیه، بلوار آیت الله کاشانی، بعداز خیابان نجف زاده فروتن، پلاک 19، طبقه 3

سیستم تست، کنترل کیفیت و بازرسی التراسونیک درز جوش لوله اسپیرال، سیستمی با اتکا به فناوری پیشرفته آلتراسونیک، الگوریتمهای دقیق نرمافزاری، طراحی مکانیکی مهندسیشده و قابلیت ادغام با خط تولید، راهکاری بینظیر برای پایش مداوم و دقیق کیفیت جوش در تولید لولههای اسپیرال ارائه میدهد. این سیستم، نقش محوری در بهینهسازی فرآیند تولید، تضمین کیفیت نهایی محصول، کاهش هزینهها و جلوگیری از ریسکهای عملکردی در آینده ایفا میکند.

بازرسی آنلاین و پیوسته آلتراسونیک در حین تولید لوله اسپیرال، این امکان را فراهم میآورد تا اپراتورهای خط تولید بهصورت آنی و در زمان واقعی، کیفیت جوش را ارزیابی کرده و در صورت شناسایی عیوبی نظیر ترک، حفره (Lack of Fusion) یا دوپوستگی (Lamination)، اقدامات اصلاحی لازم را انجام دهند. این رویکرد، ضمن کاهش هزینههای نهایی تولید، از تحویل محصولات معیوب به مشتری جلوگیری کرده و ریسک شکست عملکردی در فاز بهرهبرداری را به حداقل میرساند.

سیستم های تست و بازرسی التراسونیک لوله بدون درز، لوله درز مستقیم، انواع پلیت و ورق فولادی، بازرسی عیوب شمش و بیلت فولادی و … از سایر تجهیزات شرکت پژواک رایان در جهت مرتفع کردن نیاز صنایع داخلی می باشند.

لولههای درزجوش اسپیرال بهعنوان یکی از مهمترین انواع لولههای فلزی جوشی، در فرآیندهای مختلف انتقال سیالات، نقش کلیدی ایفا میکنند. این لولهها که به روش جوشکاری زیرپودری (Submerged Arc Welding – SAW) و با هندسه مارپیچی تولید میشوند، قابلیت تحمل فشار بالا و نیروهای مکانیکی سنگین را دارند و به همین علت، در صنایع استراتژیکی مانند انتقال نفت و گاز، خطوط انتقال آب، صنایع شیمیایی، نیروگاههای حرارتی، ساخت پل، سازههای فلزی و پروژههای زیربنایی شهری و روستایی بهصورت گسترده بهکار گرفته میشوند.

از آنجا که ناحیه درز جوش و ناحیه تحت تأثیر حرارت (HAZ) بیشترین حساسیت ساختاری را در این لولهها دارا هستند، اطمینان از سلامت کامل این نواحی، یک الزام استاندارد در تولید محسوب میشود. استانداردهای بینالمللی مانند API 5L، ISO 3183 و DNV-OS-F101، بازرسی غیرمخرب (NDT) را برای تأیید یکپارچگی ساختاری این لولهها اجباری دانستهاند.

در میان روشهایNDT، تست آلتراسونیک (UT) بهعنوان دقیقترین روش شناسایی عیوب حجمی و سطحی در ناحیه جوش و HAZ شناخته میشود.

لوله اسپیرال یکی از انواع لولههای فولادی است که از طریق فرایند جوشکاری مارپیچی (Spiral Submerged Arc Welding – SSAW) ساخته میشود. این لولهها به دلیل قابلیت تولید در قطرهای بالا و با هزینه کمتر، در صنایع مختلفی همچون انتقال آب، گاز، نفت، و سیستمهای زهکشی کاربرد گستردهای دارند.

ورقهای فولادی با ضخامت و عرض مشخص از رول باز شده و وارد خط شکلدهی میشوند. سطح ورقها پیش از ورود به فرایند شکلدهی تمیزکاری شده تا هرگونه آلودگی یا زنگزدگی حذف شود.

ورق فولادی بهصورت مارپیچی در زاویه مشخصی به دور یک قالب یا ماندرل پیچیده میشود تا شکل لوله ایجاد گردد. این مرحله نیاز به دقت بالا دارد تا انحنای یکنواخت و بدون تغییر شکل ایجاد شود.

درز ایجاد شده در لوله به روش جوشکاری زیرپودری داخلی و خارجی بهصورت پیوسته و همزمان جوشکاری میشود. کیفیت این جوش عامل اصلی استحکام نهایی لوله است.

پس از تولید، لولهها به اندازههای دلخواه برش داده میشوند.

لبهها، سطح جوش و بدنه لوله مورد بررسی چشمی و مکانیکی قرار میگیرد تا برای تستهای کیفی آماده شود.

جوش یکنواخت و عاری از ترک و ذوب ناقص

ضخامت یکنواخت دیواره در کل طول لوله

عدم وجود بیضوی یا تغییر شکل هندسی

استحکام مکانیکی بالا در برابر فشار داخلی و بارهای خارجی

تستهای موفق هیدرواستاتیک، رادیوگرافی یا التراسونیک

تطابق با استانداردهای بینالمللی نظیر API 5L، ASTM A139، EN 10217

برای اطمینان از کیفیت نهایی لوله، روشهای مختلف تست و بازرسی غیرمخرب (NDT) استفاده میشود:

بررسی اولیه سطح جوش و بدنه برای تشخیص ترک، نفوذ ناقص، پاشش جوش و سایر ناپیوستگیهای سطحی.

بررسی درز جوش و دیواره لوله جهت تشخیص عیوب داخلی نظیر حفره، تورق، ترک، یا ناپیوستگیها. این آزمون بهصورت دستی یا تمامخودکار انجام میشود.

استفاده از پرتوهای X یا گاما برای بررسی نواقص در جوش، مخصوصاً در پروژههایی که حساسیت بالا دارند.

تزریق آب تحت فشار بالا به درون لوله برای اطمینان از عدم نشت یا پارگی در بدنه و جوش.

اندازهگیری قطر، ضخامت، بیضوی بودن، طول، و زوایای جوش برای تطابق با استانداردها.

برای بررسی سطح جوش در موارد خاص که عیوب بسیار ریز سطحی مورد نظر باشد.

ارسال امواج صوتی با فرکانس بالا توسط یک پراب مخصوص به ناحیه جوش اسپیرال.

برخورد امواج با ناپیوستگیها مانند ترکها یا تخلخلها باعث بازتاب یا پراکندگی موج میشود.

امواج بازگشتی توسط گیرنده دریافت شده و تجزیهوتحلیل آنها در دستگاه UT مشخص میکند که درز جوش سالم است یا معیوب.

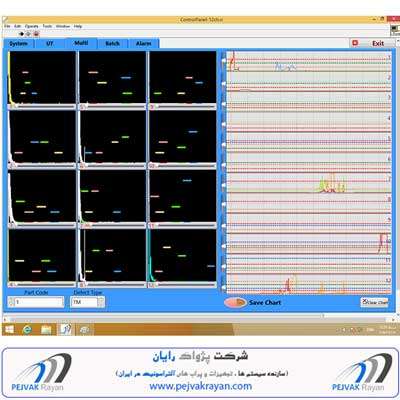

در سیستمهای مدرن، این تست به صورت خودکار و پیوسته انجام میشود، همراه با سیستمهای رکوردگیری، هشدار و علامتگذاری خودکار.

تشخیص عیوب داخلی با دقت بالا

غیرمخرب بودن کامل (NDT)

قابل اجرا در خطوط تولید به صورت آنلاین

جایگزین ایمنتر و اقتصادیتر نسبت به رادیوگرافی (RT)

مورد تایید استانداردهای بینالمللی (API, EN, ISO)

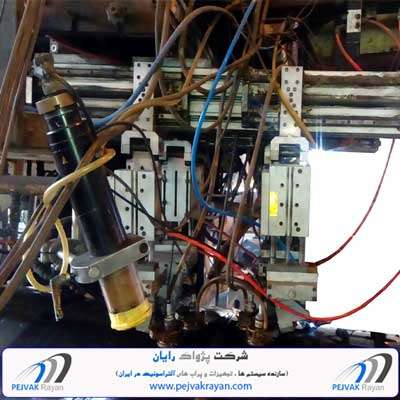

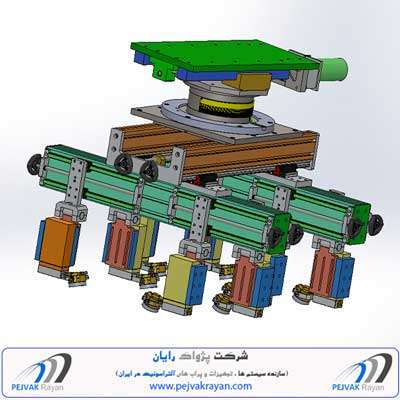

سیستم FLAW HUNTER SP 9501 یک راهکار نوآورانه و تمامخودکار برای تست آلتراسونیک درزجوش لولههای اسپیرال است که در خط تولید، بلافاصله بعد از فرایند جوشکاری نصب میگردد. این سیستم با استفاده از تکنولوژی پالس-اکو (Pulse-Echo) و پرابهای زاویهدار با چینش بهینه، قابلیت تشخیص دقیق عیوب حجمی، سطحی، عرضی و طولی را در ناحیه درزجوش و HAZ فراهم میسازد.

– مجهز به ۸ پراب زاویهای ۷۰ درجه که هر کدام به یک کانال مستقل متصل هستند. این پرابها با استفاده از تکنولوژی Water Gap در داخل هلدرهای تخصصی قرار گرفتهاند که امکان کالیبراسیون دقیق و انتقال پایدار انرژی اولتراسونیک را فراهم میسازد.

– چینش پرابها شامل ۴ جفت هلدر مجزا در دو طرف ناحیه جوش است:

دو جفت پراب برای شناسایی عیوب طولی (طولی سطحی و زیرسطحی) در امتداد خط جوش

دو جفت دیگر برای شناسایی عیوب عرضی (عمود بر خط جوش) شامل ترکهای عرضی، لاکرفتگیها و عیوب ساختاری داخلی یا خارجی

سیستم از قابلیت ارتقاء برخوردار است و میتوان ۲ تا ۴ کانال تشخیصی اضافی جهت بررسی عیوب لایهای یا دوپوستگی (Disbonding or Delamination) در کنارههای جوش به آن افزود.

– طراحی این سیستم بهگونهای است که در فاصلهای کوتاه از محل خروج جوش نصب میشود تا کمترین تاخیر زمانی بین جوشکاری و بازرسی ایجاد شود و تصمیمگیری سریع برای رفع عیوب انجام گیرد.

چیدمان های رایج در تست این لوله ها، چیدمان های X, K, I می باشند که در میان آنها چیدمان K بسیار معمول می باشد.

– مجهز به سیستم Weld Seam Tracking خودکار که بهصورت دقیق مسیر درز جوش را دنبال میکند و پرابها را روی محل مورد نظر نگه میدارد.

– ثبت نتایج بهصورت دیجیتال و پیوسته در Strip Chart های مجزا برای هر کانال با قابلیت ردیابی کامل دادهها.

– مجهز به سیستم علامتگذاری محل عیب با اسپری رنگ اتوماتیک که موقعیت دقیق عیوب را روی سطح لوله نشانهگذاری میکند.

– ارائه هشدارهای نوری و صوتی همزمان برای اطلاع سریع اپراتور در صورت کشف عیب بحرانی.

– بهرهگیری از فیلترهای دیجیتال و الکترونیکی با دقت بالا برای حذف نویزهای محیطی حاصل از دستگاه های جوش، برش پلاسما و الکتروموتورهای مجاور این سیستم می باشد.

مشخصات لوله های قابل تست با توانایی سیستم FLAW HUNTER SP 9501

| ||

رديف | نام مشخصه | مقادير |

1 | قطر لوله های مورد تست | لوله ها به قطر ۱۶-۱۲۰ اینچ |

2 | ضخامت محصولات مورد تست | mm ۴-۳۰ |

3 | جنس محصولات مورد تست | فولاد کربنی و فولاد آلیاژی |

4 | سرعت خطی تست | حداکثر ۴۰ متر بر دقیقه |

5 | عیوب قابل شناسایی | شیارهای N5 طولی و عرضی داخلی و خارجی جوش و سوراخ راه بدر قطر mm 1.6 |

6 | محدوده مورد تست | کل درز جوش به همراه ناحیه تحت تأثیر حرارت (HAZ) |

پژواک رایان با بیش از چند دهه تجربه و تخصص در زمینه طراحی و تولید تجهیزات پیشرفته التراسونیک، بهعنوان یکی از پیشگامان این صنعت در اسیا و منطقه خاورمیانه شناخته میشود. اگر به دنبال دقت، اعتماد و صرفهجویی در هزینه هستید، محصولات ما دقیقاً همان چیزیست که نیاز دارید.

سیستمهای ما با استفاده از آخرین استانداردهای بینالمللی و تکنولوژیهای روز دنیا طراحی و ساخته میشوند. دقت بالا در تشخیص عیوب، سرعت پردازش و سازگاری با انواع فلزات (لوله، بیلت، میلگرد، شمش، ورق و پلیت) باعث شده مشتریان ما در صنایع حساس به کیفیت، با اطمینان کامل از محصولات ما استفاده کنند.

ما باور داریم تکنولوژی نباید گران باشد. با حفظ کیفیت و عملکرد بالا، قیمت محصولات خود را طوری تنظیم کردهایم که برای شرکتهای ایرانی و آسیایی (از خاورمیانه تا جنوب شرقی آسیا) کاملاً اقتصادی و رقابتی باشد.

خدمات نصب و راهاندازی در محل مشتری توسط کارشناسان فنی ما انجام میشود. تیم ما همچنین آموزش کامل کار با دستگاهها را ارائه میدهد تا بهرهوری حداکثری از سیستمهای ما داشته باشید.

پژواک رایان تنها به فروش محدود نمیشود. پشتیبانی فنی، خدمات تعمیر و تأمین قطعات یدکی همواره در کنار شما خواهد بود. ما برای رضایت و اعتماد مشتریانمان ارزش قائلیم.

اگر در یکی از کشورهای آسیایی فعالیت میکنید، از ایران، ترکیه، روسیه و پاکستان گرفته تا امارات، عربستان، هند، اندونزی و آسیای میانه، اکنون بهترین زمان برای ارتقاء سیستمهای بازرسی صنعتی شماست.

🔧 با انتخاب پژواک رایان، کیفیت جهانی را با قیمت منطقهای تجربه کنید.

📩 هماکنون با ما تماس بگیرید و مشاوره رایگان دریافت کنید.

برای اطلاع از قیمت و خرید، درخواست خود را به ایمیل info@pejvakrayan.com ارسال بفرمایید و یا با شماره های ۴۴۰۵۸۳۵۳-۰۲۱ و ۴۴۰۵۷۶۴۶-۰۲۱و ۸۸۶۸۰۰۸۳- ۰۲۱ تماس حاصل نمایید.کارشناسان ما در اسرع وقت پاسخگوی شما هستند.