تهران، فلکه دوم صادقیه، بلوار آیت الله کاشانی، بعداز خیابان نجف زاده فروتن، پلاک 19، طبقه 3

سیستم التراسونیک تست لوله درز مستقیم ERW فولادی یک سیستم آنلاین تمام اتوماتیک التراسونیک می باشد که به منظور بازرسی و عیب یابی درز جوش انواع مقاطع و لوله های فولادی درز مستقیم به کار می رود. تمام مراحل طراحی و ساخت این سیستم توسط شرکت پژواک رایان و به صورت سفارشی انجام می پذیرد.

لوله ها و مقاطع درز مستقیم، به منظور تولید لوله های انتقال گاز و آب، مصارف صنعتی، لوله های شوفاژ و استفاده در تاسیسات، ساخت لوله و پروفیل های صنعتی، ساختمانی و …مورد استفاده قرار می گیرند.

با توجه به استاندارد های لوله سازی و ماهیت لوله و مقاطع درز مستقیم، سیستم تست غیرمخرب مورد استفاده در این گونه لوله ها می بایست قادر به شناسایی تمامی عیوب طولی در تمام ضخامت جوش و ناحیه HAZ باشد.

با توجه به نیازمندی استاندارد های ساخت لوله ها و مقاطع فلزی درزمستقیم ERW و نیاز سازندگان این گونه لوله ها، انجام تست آلتراسونیک در حین تولید به صورت آنلاین و پس از تولید به صورت آفلاین، جزء لاینفک و ضروری در تولید این گونه محصولات می باشد.

لذا شناسایی این عیوب در فرآیند تولید لوله و مقاطع درز مستقیم، برای خریداران و تولیدکنندگان پارامتر بسیار مهم و موثری است و از بروز حوادث ناگوار احتمالی پیشگیری می نماید.

شرکت دانش بنیان پژواک رایان صنایع دقیق که به عنوان شرکت پیشرو سازنده پراب، تجهیزات و سیستم های تست آلتراسونیک در صنایع مختلف ایران فعال است، با توجه به اهمیت فرایند بازرسی لوله ها و مقاطع درز مستقیم و به منظور پیشگیری از خطرات ناشی از ایجاد عیوب احتمالی در صنایع حساسی که از این نوع لوله ها استفاده می کنند، اقدام به طراحی و ساخت سیستم بازرسی آلتراسونیک، به منظورعیب یابی لوله ها و مقاطع درز مستقیم نموده است.

FLAW HUNTER EP 9501، سیستمی است که به منظور شناسایی عیوب طولی در درز جوش لوله ها و مقاطع فلزی درز مستقیم به روش ERW و به صورت آنلاین استفاده می گردد.

برای تست این نوع محصولات به روش آلتراسونیک، نیاز به یک سیستم مکانیکال ویژه می باشد که قابلیت هلدینگ، جابجایی و تنظیم حداقل چهار پراب به طور مجزا را داشته باشد.

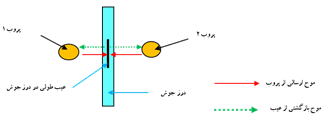

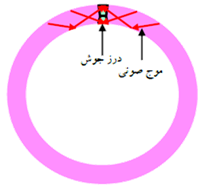

پراب ها در کنار درز جوش طوری قرار می گیرند که موج صوتی تولید شده توسط آنها عمود بر محور طولی درز جوش منتشر گردد و از این طریق قادر به شناسایی عیوب طولی درز جوش مطابق بند استاندارد شوند.

این سیستم مجهز به چهار پراب زاویه ای و چهار کانال مجزا می باشد که پراب ها در داخل پراب هلدرهای ویژه با تکنیک Water Gap قرار می گیرند.

پراب هلدرها به صورت دو جفت مجزا، در دو طرف ناحیه جوش و روبه روی هم قرار می گیرند که یک جفت از آنها برای شناسایی عیوب طولی سطحی و یک جفت جهت شناسایی عیوب داخلی جوش استفاده می گردند.

این سیستم می تواند درست در قسمت بعد از دستگاه جوش نصب گردد و از آب صابون مصرفی در خط تولید می توان به عنوان کوپلنت و به منظورخنک کاری ناحیه جوش و پراب ها استفاده شود.

مشخصات محصولات قابل تست با توانایی سیستم FLAW HUNTER EP 9501 | ||

رديف | نام مشخصه | مقادير |

1 | ابعاد محصولات مورد تست | لوله ها به قطر ۲۴-۴ اینچ و مقاطع مستطیلی با ابعاد تا ۴۰۰میلیمتر |

2 | ضخامت محصولات مورد تست | mm ۳-۳۰ |

3 | جنس محصولات مورد تست | Carbon Steel and Alloy steel (High, medium, low, stainless) |

4 | سرعت خطی تست | حداکثر ۶۰ متر بر دقیقه |

5 | عیوب قابل شناسایی | شیارهای N5 طولی داخلی و خارجی جوش و سوراخ راه بدر قطر mm 1.6 |

6 | محدوده مورد تست | تست کامل تنه جوش بعلاوه mm 1.6 ناحیه HAZ |

7 | وضعیت فلش جوش | فلش داخل و خارج جوش می بایست به طور کامل برداشته شود |

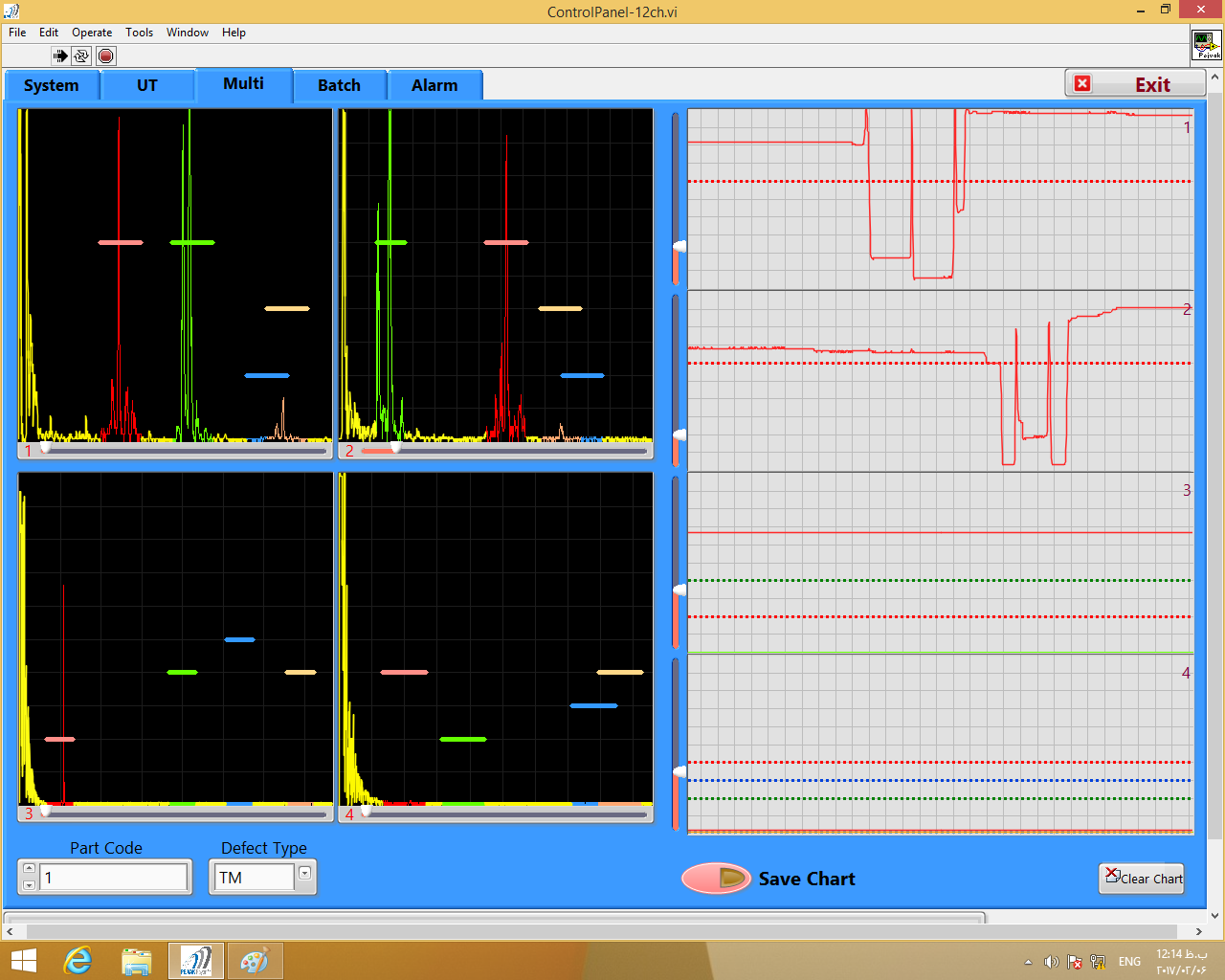

نرم افزار این سیستم کلیه نتایج تست را در استریپ چارت های مجزا ثبت می نماید و قابلیت آنالیز موقعیت عمقی و مکانی عیوب در طول لوله را دارا می باشد.

اسپری رنگ پاش این سیستم محل دارای عیب را مارک نموده و آلارم های صوتی و نوری دستگاه، کاربر را از وجود عیوب در ناحیه جوش آگاه می سازد.

سرعت تست بالا تا ۶۰متر بر دقیقه، دارا بودن مقدار PRF بالا، فیلتراسیون قوی نرم افزاری و الکترونیکی در حذف نویزهای حاصل از فرکانس های بالای دستگاه های جوش، آنیلرها و الکتروموتورها، از ویژگی های کارآمد این سیستم محسوب می گردد.

مشخصات سیستم تست آلتراسونیک FLAW HUNTER EP9501 | |

| سرعت تست دستگاه | قابلیت شناسایی عیوب تا نیم میلیمتر با سرعت 1 تا 60 متر بر دقیقه |

| عيوب مرجع | کلیه عیوب مرجع پیشنهاد شده در استانداردهای API 5L IGS – IPS- جهت تست جوش این نوع لوله ها که شامل شیار N10 و یا N5 داخلی و خارجی، سوراخ راه بدر قطر 1.6 یا 3.2 میلیمتر توسط این دستگاه قابل شناسایی می باشند |

| عیوب قابل شناسایی | انواع ترک طولی داخلی و خارجی جوش، آخال، Arc burn و … |

| تعداد کانال ها | 4کانال با قابلیت ارتقاء تا 32 کانال و افزودن 2 کانال مجزا جهت تست دوپوستگی ناحیه مجاور جوش متناسب با نیاز خریدار |

| سیستم آلارم | آلارم های صوتی، نوری و مارکر جهت مارکینگ قسمت معیوب |

| پروب ها | 4 عدد پروب 45 درجه با فرکانس 4 مگاهرتز از برندهای اروپایی یا آمریکایی |

| ذخیره سازی کالیبراسیون | قابلیت ذخیره سازی تا 2000 کالیبره و تنظیمات مختلف در حافظه دستگاه و فراخوانی مجدد آنها |

| ثبت نتایج تست | تمامی سیگنال های دریافتی توسط هر کانال بر روی Strip Chart مربوط به آن کانال ثبت می گردد و قابل استخراج توسط فلش و سی دی می باشد. |

| تجهیزات جانبی | کارت Input, Output با قابلیت 4 عدد ورودی و 7 عدد خروجی، پی سی صنعتی، مانیتور و کیبورد، تابلو اپراتوری ریتال آلمان به همراه سیستم تهویه ریتال، دستگاه On Line UPS 2 KW |

در فرآیند تولید لوله ها و مقاطع فلزی به روش ERW، ابتدا ورق فلزی بهصورت کویل وارد خط تولید میشود و با عبور از بین غلطک های افقی و عمودی به تدریج شکل گرفته، به شکل لوله یا هر یک از مقاطع مربع و مستطیل فلزی درآمده و دو لبه آن به هم نزدیک میشود.

سپس بدون بکارگیری هیچگونه مواد خارجی و تنها با عبور جریان الکتریکی با فرکانس بالا از دو لبه فلز، لبه ها داغ شده، به حالت خمیری درآمده، و با فشار توسط غلطک های Squeeze، داخل یکدیگر جوش داده می شود.

پس از عبور از غلطک های ویژه سایزینگ و تنظیم نهایی ابعاد به وسیله دستگاه برش اتوماتیک در طول های مورد نظر بریده می شود و در ادامه با عبور از فرآیندهای تکمیلی و انجام آزمایشات و بازرسی های نهایی به صورت خودکار بسته بندی می شود .

جوشکاریهای مربوط به این لولهها انواع و اقسام مختلفی دارد. بهعنوان مثال بسته به ابعاد ورق و جنس آن میتوان از جوشکاریهای با فرکانس بالا (در حدود ۴۵۰کیلوهرتز) یا پایین (در حدود ۴۰۰ هرتز) استفاده نمود. جوشکاریهای فرکانس بالا خود به دودسته القایی و رسانشی تقسیم میشوند.

با توجه به اینکه این لوله ها در مصارف انتقال آب، گاز و نفت استفاده شده و هادی سیال است، نباید اغتشاش خارجی به جریان سیال وارد شود، و از طرفی به منظور پوشش آن از سطح خارج و حفظ ظاهر لوله، گرده جوش سطح خارج و داخل لوله تراشیده میشود تا سطح مقطع داخلی لوله بهصورت یکدست و دایروی باشد.

با این روش تولید می توان انواع لوله ها از سایز 1/4″ تا 24″ ، وانواع مقاطع فلزی مربع یا مستطیل شکل را تولید نمود.

تست جوش این محصولات عموما با روش التراسونیک اتوماتیک به صورت آنلاین بر روی خط تولید و آفلاین پس از انجام مراحل سایزینگ و هیدروتست، انجام می پذیرد.

استانداردهای بین المللی در تست جوش این محصولات شناسایی عیوب طول را الزام نموده اند.

برای تست این نوع محصولات به روش التراسونیک، نیاز به یک سیستم مکانیکال ویژه می باشد که قابلیت هلدینگ، جابجایی و تنظیم حداقل چهار پروب به طور مجزا را داشته باشد.

پروب ها در کنار درز جوش طوری قرار می گیرند که موج صوتی تولید شده توسط آنها عمود بر محور طولی درز جوش و عیوب موازی درزجوش گردند، تا از این طریق قادر به شناسایی عیوب طولی درز جوش مطابق بند استاندارد شوند.

پروب ها در دو جهت مخالف هم در دوطرف درز جوش قرار خواهند گرفت به طوری که یک جفت پروب آن روبه روی هم قرار گرفته و برای شناسایی عیوب سطحی جوش استفاده می گردد و یک جفت پروب آن نیز روبه روی هم و برای شناسایی عیوب ریشه جوش استفاده می گردد.

نمای جانبی پروب ها نسبت به درز جوش در تست مقاطع فلزی و لوله های جوشکاری شده به روش ERW

این دستگاه، شامل سه بخش اصلی به شرح ذیل می باشد:

– مکانیکال

– تجهیزات تامین

– کوپلنت

– الکترونیک

– نرم افزار

– پنل اپراتوری

– پروب ها

– برق و پی ال سی

مکانیکال دستگاه مجهز به یک یا دو ستون در مجاورت هد اصلی می باشد که یک شاسی بر روی آن نصب بوده که هد دستگاه و ریل های ویژه بالا و پایین کننده هد دستگاه بر روی آن سوار می گردد.

هد دستگاه می بایست طوری قرار گیرد که خط تقارن آن از درز جوش مورد تست بگذرد. تمامی قطعات فلزی مورد استفاده در ساخت این هد می بایست ضد زنگ باشند تا در اثر بخار آب صابون و کوپلنت دچار زنگ زدگی نگردند.

این هد توسط گایدهایی که بر روی آن سوار شده است، و موتور DC قابل حرکت در جهت عمودی می باشد، که متناسب با قطر لوله طوری تنظیم گردد، که مرکز لوله در مرکز هد قرار گیرد.

در هنگام حرکت لوله بر روی خط تولید یا خط انتقال، لوله دچار نوسانات و تکانهای می گردد، که مانع از قرارگیری مناسب پروبها بر روی سطح آن می گردد.

لذا نیاز سیستم تعلیقی ( Probe Suspension ) برای پروبها در نظر گرفته شده است، که این سیستم تعلیق متشکل از یک بازوی مکانیکی می باشد، که توسط یک سیلندر و پیستون دارای حرکت بالا و پایین می باشد. جهت اعمال فشار یکنواخت به همه پروبها و بازی پروبها به همراه نوسانات لوله، پایین آمدن پروبها توسط فنرهای خاصی انجام می پذیرد، که این فنرها دارای ضریب کششی می باشند که نیروی لازم جهت قرارگیری مناسب پروبها بر روی لوله را تامین نمایند. بلند شدن پروبها از روی ورق توسط باد انجام می پذیرد.

این مکانیزم ها، موجب می گردند، پروب ها بر روی سطح لوله حالت کاملا شناور داشته باشند، و حتی پستی و بلندی های روی بدنه لوله را دنبال نمایند.

نکته بسیار حائز اهمیت در این مکانیزم این است که زمانی که پروبها در هر حالتی روی بدنه لوله قرار گیرند، موج صوتی همیشه با یک زاویه مشخص ( که در اینجا 45 درجه می باشد) وارد لوله می گردد. این در حالیست که در سیستم واتر جت بدلیل فاصله گپ که بین لوله و پروب وجود دارد، و از طرفی ثابت بودن پروب در مکان خود، وجود پستی و بلندی در بدنه لوله و کم و زیاد شدن گپ بین لوله و پروب، که از عدم راستایی لوله ناشی می گردد، موجب تغییر زاویه پروب و موقعیت سیگنال دریافتی در صفحه A-Scan می گردد.

هر چهار سیستم تعلیق بر روی ریل هایی سوار شده و هریک از آنها می بایست بوسیله Ball Screw مخصوص به خود، بصورت دقیق و بدون لرزش به سمت جلو و عقب حرکت کند. این Ball Screw ها باید مجهز به یک دسته هندلینگ چرخان جهت چرخاندن آن توسط اپراتور باشند.

ثابت بودن موقعیت درزجوش نسبت به پروب ها نکته بسیار مهمی می باشد، که می بایست رعایت گردد.

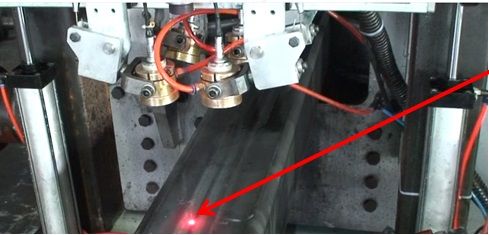

در این سیستم ها از یک منبع تولید پرتو نور لیزر استفاده می گردد، که تولید یک پرتو نور نقطه ای در مرکز جوش می نماید و توسط اپراتور قابل مشاهده می باشد.

اپراتور با مشاهده این پرتو لیزر و توسط موتور DC که به هد دستگاه متصل گردیده است، قادر خواهد بود هد را در جهت موردنظر حرکت داده و لیزر را در وسط درزجوش تنظیم نماید.

با توجه به نوع پروب مورد استفاده و ابعاد آن در تست این گونه محصولات، هوزینگ های ویژه ای برای نگه داشتن پروب طراحی نموده است، که به سیستم تعلیق پروبها متصل گردیده و پروبها در داخل آن توسط پین و یا پیچ بسته می شوند.

در این سیستم ها به منظور تامین کوپلنت و جلوگیری از زنگ زدگی لوله ها پس از تست، از آب صابون به عنوان کوپلنت دستگاه استفاده می گردد، که با کمک یک شیر کنترل دبی، دبی ورودی آب صابون را با توجه به تعداد پروب ها و سرعت تست، بوسیله آن می توان تنظیم نمود.

در مسیر حرکت آب صابون، برخی از آلودگی ها و ذرات خارجی مانند زنگار روی ورق با کوپلنت مخلوط می گردند که در صورت عدم جداسازی آنها از کوپلنت، موجب انسداد مسیرهای کوپلنت و در نتیجه کمبود کوپلنت مورد نیاز پروبها می گردد. در نتیجه سیستم می بایست مجهز به سیستم فیلتراسیونی در قسمت ورودی به دستگاه آلتراسونیک می باشد که از ورود اینگونه موارد خارجی به مسیر کوپلنت جلوگیری می نماید.

یک شیر برقی بر روی هد این دستگاه ها نصب گردیده و امکان قطع و وصل کوپلنت به صورت برقی را خواهد داد. بدین منظور یک سلکتور جهت قطع و وصل کوپلنت در اختیار اپراتور قرار داده می شود که امکان تحریک این شیر برقی و در نتیجه قطع و وصل کوپلنت را به اپراتور می دهد.

جهت جلوگیری از به هدر رفتن کوپلنت مصرفی در حین تست و جلوگیری از پخش شدن کوپلنت در محیط اطراف دستگاه، که موجب بوجود آمدن صحنه نامطلوب در محیط کار می گردد، یک سینی متناسب با ابعاد شاسی دستگاه در زیر هد دستگاه تعبیه می گردد، تا کوپلنتی که به قسمت زیر دستگاه ریخته می شود جمع آوری شده و دوباره به مسیر آب صابون خط تولید بازگردد.

با توجه به الزام استانداردها و نیاز اپراتورها و بازرسین، دستگاه تست می بایست مجهز به سه سیستم اخطار نوری، صوتی و مارکر باشد.

یک سیستم پاشش رنگ اتوماتیک شامل یک اسپری رنگ، شاسی قابل تنظیم و شیرهای پنوماتیکی به منظور مارک نمودن منطقه ای که توسط دستگاه عیب شناسایی گردیده است استفاده می گردد.

سیستم آلتراسونیک تست این لوله ها می بایست مجهز به نرم افزاری باشد که قابلیت انجام نمایش 4 تا 12 کانال به همراه استریپ چارت هر یک را دارا باشد. تمامی کانال ها می بایست مجهز به حداقل دو گیت مجزا برای عیب یابی و مانیتورینگ کوپلینگ بوده، و کاربر قادر به تنظیم آستانه پذیرش توسط آنها باشد.

هر کانال می بایست دارای یک صفحه A-Scan و یک Strip Chart مجزا باشد، که اطلاعات دریافتی توسط هر پروب بطور جداگانه در آنها ثبت می گردد.

کارت الکترونیک اینگونه سیستم ها، معمولا دارای بردهای الکترونیک چند لایه می باشد که قابلیت کارکرد چند کانال مجزا را دارا می باشد. و هر کانال دارای دو قسمت فرستنده و گیرنده مجزا می باشد.

سیستم فرستنده یا پالسر این دستگاه ها دارای قابلیت تولید پالس های الکتریکی سوزنی منفی از 1 تا 400 ولت می باشد که توسط اپراتور قابل تغییر می باشد.

کارت الکترونیک دستگاه به گونه ای طراحی گردیده است، که دارای سیستم های فیلتراسیون ویژه ای هستند، که تاثیر عوامل ایجاد نویزهای الکتریکی مانند الکترو موتورها و یا دستگاههای جوش و نظیر آنها که در مجاورت دستگاه قرار گرفته اند به حداقل برسد و بدین ترتیب نسبت سیگنال به نویز قابل قبولی حاصل گردد.

در این سیستم ها جهت کنترل حرکات هد و پروب، هندلینگ لوله، قطع و وصل کوپلنت و ثبت نتایج تست از سیستم کنترل PLC استفاده می گردد.

با توجه به شکل هندسی و ساختار جوش لوله های تولید شده با روش ERW، در این سیستم ها از پروب های زاویه ای 45 درجه 4 تا 5 مگاهرتز برای تست جوش، و از پروب های T/R با زاویه سقف نسبتا بالا به دلیل ضخامت پایین اینگونه لوله ها، جهت تست تورق استفاده می گردد.