تهران، فلکه دوم صادقیه، بلوار آیت الله کاشانی، بعداز خیابان نجف زاده فروتن، پلاک 19، طبقه 3

این مقاله به اموزش کالیبراسیون انواع دستگاه ها و تجهیزات التراسونیک و شیوه کالیبره کردن دستگاه التراسونیک پرداخته است. واژه کالیبراسیون در حوزه تست التراسونیک دارای دو تعریف مجزا و متفاوت با عناوین کالیبراسیون الکترونیکی و کالیبراسیون فرایندی می باشد. کالیبراسیون الکترونیکی دستگاه، معمولا به صورت سالیانه انجام می گیرد. کالیبراسیون فرآیندی همان کالیبراسیون اولیه دستگاه با بلوک کالیبره می باشد. در ادامه انواع کالیبراسیون دستگاه های التراسونیک به تفضیل شرح و اموزش داده می شود.

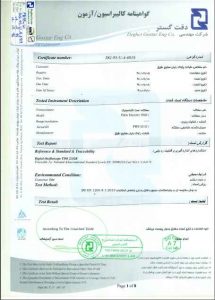

برای تمامی دستگاه ها و سیستم های تست التراسونیک ساخته شده توسط شرکت پژواک رایان دو مرحله کالیبراسیون الکترونیکی مطابق با دستورالعمل های تنظیم شده بر اساس استاندارد BS EN 12668 انجام می گیرد. در کالیبراسیون الکترونیکی دستگاه ها، کلیه پارامترهای الکترونیکی مهم، بنیادی و تاثیر گذار در فرایند تست، مورد ارزیابی دقیق قرار می گیرد و مقادیر آن ثبت و ضبط می شود.

کالیبراسیون الکترونیکی دستگاه های تست التراسونیک پژواک رایان در چند مرحله صورت می گیرد. مرحله اول توسط متخصصین شرکت پژواک رایان و مرحله دوم توسط متخصصین شرکت کالیبراسیون معتبر ثالث، زیرنظر اداره استاندارد ملی ایران، انجام می پذیرد. بعد از تاییدیه دو گواهی کالیبراسیون مجزا برای دستگاه صادر می شود که هنگام تحویل سیستم به خریدار این گواهی نامه ها نیز به وی اعطا می گردد.

علاوه بر این، کلیه دستگاه ها و سیستم های ساخت شرکت پژواک رایان، به صورت سالیانه مورد کالیبراسیون مجدد الکترونیکی قرار می گیرند و گواهی کالیبراسیون جدید برای آنها صادر می گردد.

برخی از مواردی که طبق این دستورالعمل مورد ارزیابی وکالیبراسیون قرار می گیرند شامل موارد ذیل می باشد:

– پایداری متغیرها پس از گذشت زمان گرم شدن دستگاه (Warm Up)

– فرکانس تکرار پالس ضربه (PRF)

– ولتاژ پالس ورودی(Transmitter Voltage)

– زمان ارتقاء پالس ضربه تا ماکزیمم (Transmitter Rise time)

– مدت زمان اعمال پالس ضربه (Transmitter duration)

– خطی بودن محور عمودی صفحه نمایش

– دقت کنترل Gain دستگاه

– خطی بودن محور پایه زمانی(Time base)

– آستانه پاسخ دهی Gate ها و Switching Hysteresis

شرکت پژواک رایان دارای یک دستورالعمل مکتوب جهت کالیبراسیون الکترونیکی دستگاه التراسونیک است که مطابق با الزامات استاندارد بین المللی BS EN 12668 تهیه و تنظیم شده است. در این دستورالعمل، نحوه کالیبراسیون تمامی پارامترهای الکترونیکی و نرم افزاری مهم دستگاه به طور کامل تشریح گردیده است.

در مرحله اول کلیه سیستم ها و دستگاه های التراسونیک ساخته شده توسط متخصصین شرکت پژواک رایان، در داخل شرکت و با دستگاههای الکترونیکی دقیق، مطابق دستورالعمل فوق مورد ارزیابی قرار گرفته و کالیبره می گردد. تمامی نتایج حاصل در این مرحله ثبت و ضبط می گردد و گواهی کالیبراسیون ویژه برای آن صادر می گردد.

پس از انجام کالیبراسیون مرحله اول، دستگاه به یک شرکت معتبر کالیبراسیون، زیر نظر اداره استاندارد، ارسال می گردد که بار دیگر توسط آن شرکت و مطابق با دستورالعمل های مکتوب، مورد ارزیابی قرار گیرد و کالیبره شود و گواهی کالیبراسیون برای آن صادر گردد.

پس از نصب و راه اندازی و تحویل سیستم به خریدار، این بار سیستم توسط بلوک های مرجع استاندارد که دارای ابعاد و عیوب مصنوعی استاندارد می باشند، مورد ارزیابی نهایی در حالت استاتیک و دینامیک قرار می گیرند، که به آن کالیبراسیون فرآیندی دستگاه التراسونیک می گوییم.

هرچند کالیبراسیون فرآیندی می بایست قبل از شروع تست هر پروژه توسط اپراتور انجام پذیرد و هر چهار ساعت یکبار و هر تعویض شیفت چک گردد، اما پس از نصب و راه اندازی و هنگام تحویل سیستم به خریدار، جهت بررسی و تایید صحت عملکرد دستگاه در شناسایی عیوب، کالیبراسیون فرآیندی توسط متخصصین پژواک رایان به طور کامل انجام گرفته و به پرسنل خریدار آموزش داده می شود.

کالیبراسیون فرایندی دستگاه تست ut در دو مرحله انجام می گیرد که شامل کالیبراسیون محور پایه زمانی و کالیبراسیون محور عمودی یا تنظیم حساسیت و معیار پذیرش می باشند.

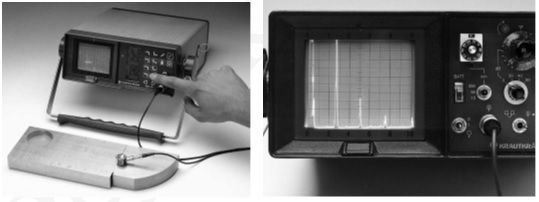

به منظور تعیین موقعیت عیوب داخلی و ضخامت سنجی، نخست محور پایه زمانی دستگاه می بایست کالیبره گردد. برای این کار از بلوک های کالیبره V1, V2 استفاده می گردد. در استفاده از پراب های نرمال، پراب نرمال را معمولا روی سطح 25mm بلوک V1 یا IIW قرار می دهند. با تنظیم Range, Display Delay در دستگاههای آنالوگ، چهار عدد سیگنال Back Wall دریافتی اول را به ترتیب روی اعداد 25, 50, 75, 100 محور پایه زمانی تنظیم می کنند.

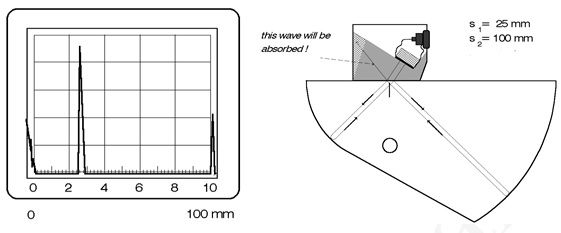

برای کالیبراسیون محور پایه زمانی در پراب های زاویه ای، معمولا از بلوک کالیبره V2 استفاده می گردد. این بلوک دارای دو قوس 25 , 50 میلیمتر هم مرکز می باشد. در پراب های زاویه ای اگر، پراب به سمت قوس 25mm گذاشته شود، می بایست دو سیگنال، یکی بر روی عدد 25 و دیگری بر روی عدد 100 تنظیم گردد.

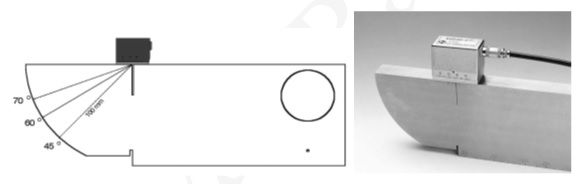

هر چند کالیبراسیون محور پایه زمانی در پروب های زاویه ای توسط بلوک IIW نیز قابل انجام می باشد. برای این منظور، پروب زاویه ای که ممکن است45, 60, 70 درجه باشد، رو به روی قوس 100 mm این بلوک قرار داده شده و سیگنال های دریافتی می بایست روی اعداد 100 , 200 mm بر روی صفحه نمایش دستگاه تنظیم گردند.

البته در دستگاههای دیجیتال، کالیبراسیون پایه زمانی به صورت اتوماتیک انجام می گیرد و سرعت صوت و Probe Delay نیز توسط نرم افزار دستگاه محاسبه می گردد.

پس از کالیبره این محور، نسبت به مسیر صوتی مورد نیاز امواج صوتی در داخل قطعه، رنج دستگاه را تنظیم می نماییم.

پس از کالیبراسیون محور پایه زمانی، حساسیت دستگاه برای تست می بایست تنظیم گردد. با مراجعه به کدها و استانداردهای بین المللی، نظیر ASME, API, ASTM, AWS متوجه می شویم که برای تست هر قطعه یا سازه ای، استانداردی تعریف گردیده است که در این استانداردها، روش های تست، کاملا تشریح شده است.

همانطور که قبلا به آن اشاره گردید، معیار پذیرش عیوب در تست آلتراسونیک، دامنه سیگنال دریافتی از آن عیوب می باشد. لذا ما نیاز به یک بلوک مرجع با عیوب با سایز مشخص خواهیم داشت تا حساسیت دستگاه را با آن تنظیم نماییم.

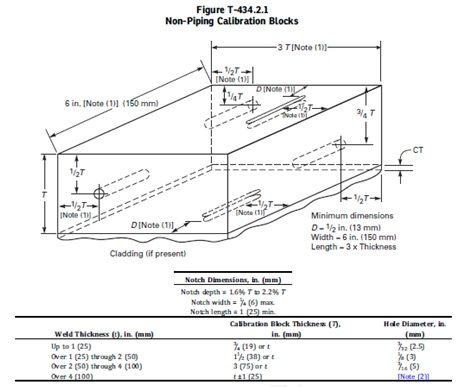

در تمام این استانداردها یک بلوک مرجع، با عیوب مصنوعی با سایز مشخص و عمق های متفاوت تعریف گردیده که هم جنس و هم سایز با قطعات مورد تست است.

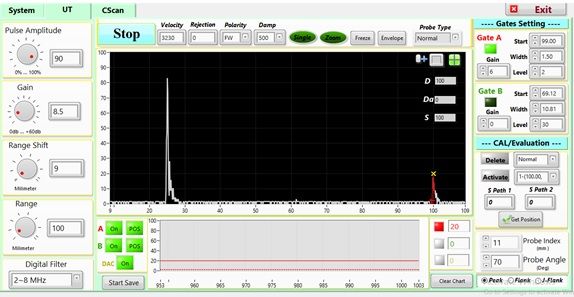

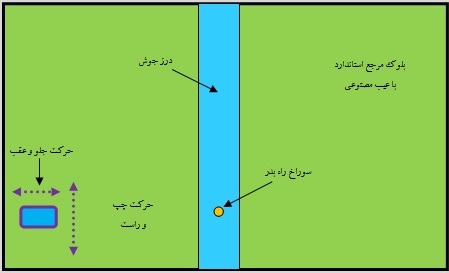

عیوب مصنوعی با یکی از روش های ماشین کاری مانند فرز یا اسپارک، بر روی بلوک رفرنس ایجاد می گردند. در شکل ذیل بلوک کالیبره معرفی شده در کد ASME – SEC 5 به تصویر کشیده شده است.

انواع عیوب مصنوعی که در این استاندارد ها پیشنهاد گردیده اند عبارتند از:

– سوراخ جانبی (Side Drilled Holes)

– سوراخ راه بدر (Through Hole)

– شیار5 N10, و یا N5

– سوراخ کف تخت (Flat Bottom Hole)

از عیب مصنوعی سوراخ کف تخت به منظور کالیبراسیون پراب های نرمال و از سایر عیوب برای کالیبراسیون پراب های زاویه ای استفاده می گردد.

چون با افزایش عمق عیوب، بدلیل استهلاک صوت داخل قطعه، به مرور پرتو صوتی دچار تضعیف شده و دامنه سیگنال های دریافتی از عیوب یکسان، دچار افت می گردد و همانطور که قبلا به آن اشاره گردید، معیار رد و قبولی عیوب داخل قطعه، دامنه سیگنال آنها می باشد. لذا معیار پذیرش سیگنال ها نیز می بایست با افزایش عمق به مرور کاهش یابد.

معمولا از یک منحنی نزولی به منظور معیار پذیرش سیگنال ها استفاده می گردد که منحنی DAC (Distance Amplitude Correctin) نامیده می شود.

برای ترسیم این منحنی، ابتدا می بایست به ترتیب از عیوب مصنوعی در عمق های مختلف، ماکزیمم سیگنال را دریافت نموده، ارتفاع آنها را با تغییر Gain، به ارتفاع موردنظر برسانیم. سپس با علامت گذاری نوک این سیگنال ها و وصل کردن این علامت ها به هم، منحنی را ترسیم نماییم.

در این سیستم ابتدا ماکزیمم سیگنال دریافتی از عیب با کمترین عمق را دریافت نموده، با تغییر میزان Gain دستگاه، ارتفاع آن را به 80% FSH می رسانیم. سپس در این حالت بر روی قله سیگنال دریافتی، با یک نقطه یا ضربدر علامت گذاری می کنیم.

بدون تغییرGain دستگاه، به ترتیب ماکزیمم سیگنال را از سایر عیوب در عمق های دیگر گرفته و نوک همه آنها را علامت گذاری می نماییم. حال با وصل نمودن این نقاط به یکدیگر منحنی DAC ترسیم می گردد.

در برخی از استانداردها با کاهش -6, -14 dB، دو منحنی دیگر نیز، زیر منحنی اصلی ترسیم می گردد. در نتیجه سه منحنی DAC 100%, 50%, 20%، ترسیم می گردد. منحنی اصلی یا منحنی 100% را Reference Level می نامند.

دامنه سیگنال های دریافتی از عیوب، با این منحنی ها مقایسه شده و طبق دستورالعمل مکتوب کارفرما، کاربر نسبت به رد یا قبول قطعات، تصمیم گیری می کند.

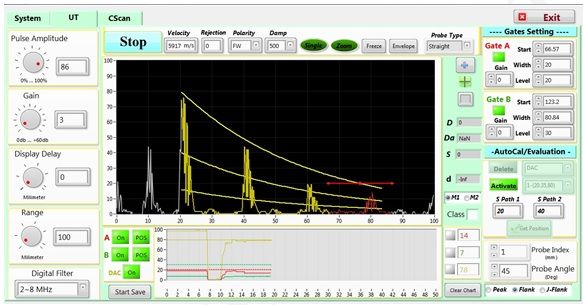

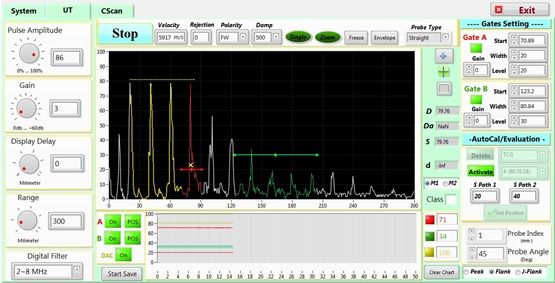

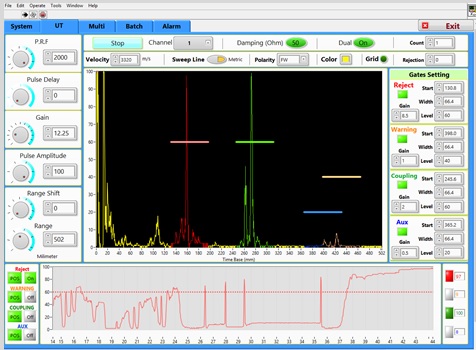

در شکل زیر، طرز ترسیم این منحنی برای یک پراب زاویه ای با عیوب مصنوعی Side Drilled Holes نمایش داده شده است.

دستگاههای مدرن امروزی، قابلیت ترسیم این منحنی را به صورت نرم افزاری واتوماتیک دارا می باشند. در این دستگاهها، کاربر، فقط سیگنال ها را از عیوب دریافت نموده و علامت گذاری نوک سیگنال ها و ترسیم منحنی ها توسط نرم افزار دستگاه صورت می گیرد.

در شکل زیر یک نمونه از منحنی های ترسیم شده توسط دستگاه FLAW HUNTER 1CH 101 به تصویر کشیده شده است.

امروزه از نمودار های TCG نیز به جای نمودار های DAC، استفاده می گردد. در این نمودارها، سیگنال های دوم و سوم و… به طور اتوماتیک Gain داده شده تا به ارتفاع سیگنال اول برسند. در واقع نرم افزار دستگاه سیگنال ها را هم سطح سازی نموده و به جای معیار پذیرش منحنی، معیار پذیرش به صورت خط صاف حاصل می گردد.

تنظیمات اولیه دستگاه التراسونیک یا به اصطلاح کالیبراسون فرآیندی، مهمترین و حساس ترین مرحله تست التراسونیک می باشد. اگر اپراتور در تنظیمات اولیه دستگاه دقت و حساسیت لازم را بکار نبندد و از دانش کافی برای انجام این کار برخوردار نباشد، حتی با داشتن مدرن ترین دستگاه های روز دنیا نیز، نمی توان بهره برداری لازم را از دستگاه نمود. عدم کالیبراسیون دقیق موجب ایجاد خطاهای زیادی در زمان تست می شود و در سیستم کار کارخانه اختلال ایجاد خواهد گردید.

این خطاها می توانند به دو صورت در سیستم یک کارخانه اختلال ایجاد نمایند:

– ممکن است عیوبی که در قطعه مورد تست وجود دارند، شناسایی نشده و قطعات نامرغوب از کارخانه خارج شوند. در نتیجه بکارگیری این قطعات معیوب در صنایع حساس منجر به حادثه و پیامدهای اسف باری گردد.

– ممکن است در اثر استفاده از بلوک های کالیبراسیون غیر استاندارد و یا تنظیمات سخت افزاری و نرم افزاری ناصحیح اپراتور، حساسیت دستگاه بیش از حد بالا برود. این امر منجر به رد شدن قطعات سالم و توقف بی مورد خط تولید شده و هزینه های گزافی برای تولید کنندگان به بار آورد.

در این بخش ما به طور مفصل به نحوه تنظیمات و کالیبراسیون اولیه دستگاه می پردازیم تا کاربر با بکار بردن این توصیه ها بتواند به طور دقیق دستگاه را کالیبره نموده و بطور بهینه از دستگاه استفاده نماید.

کالیبراسیون دستگاه التراسونیک شامل سه بخش ذیل می باشد:

– ساخت بلوک مرجع استاندارد با عیوب مصنوعی استاندارد (قبلا توضیح داده شده است)

– تنظیمات سخت افزاری

– تنظیمات نرم افزاری

در این بخش در مورد تنظیمات سخت افزاری و نرم افزاری دستگاه بحث می گردد.

با توجه به اینکه در تست التراسونیک قطعات، ممکن است هم از پروب های زاویه ای و هم از پروب نرمال و T/R برای شناسایی عیوب استفاده گردد، لذا نحوه کالیبراسیون با هرکدام از آنها توضیح داده می شود.

از پراب های زاویه ای جهت شناسایی عیوب طولی و عرضی در بدنه و درز جوش قطعات جوشکاری، میله ها، شفت ها و یا قطعات دیگر استفاده می گردد. با توجه به قطر و ضخامت قطعه مورد تست و نوع جوش آن، زاویه، ابعاد و فرکانس مناسب پراب در ابتدا انتخاب می گردد.

به دلیل تنوع زیاد در انواع پرابهای التراسونیک زاویه ای برای تست قطعات و استاندارد های مورد استفاده، در اینجا ما نحوه کالیبراسیون سیستم های التراسونیک برای انواع لوله ها برحسب نوع پراب زاویه ای را طبق استاندارد API 5L توضیح می دهیم.

در تست لوله ها برای قطرهای بالاتر از 20 اینچ و ضخامت های 4 تا 30 میلیمتر در لوله ای جوشکاری شده به روش SAW، معمولا از پراب های 70 یا 60 درجه با فرکانس 4 یا 5 مگاهرتز استفاده می گردد.

در قطرهای زیر 20 اینچ و برای لوله های درز مسقیم، بهتراست از پراب های زاویه ای 45 درجه با فرکانس 4 یا 5 مگاهرتز استفاده نمود، زیرا در صورت استفاده از پراب های 60 یا 70 درجه، صوت بدلیل برخورد به سطوح با انحنای زیاد از مسیر اصلی خود خارج شده، و حساسیت آن نسبت به عیوب واقع در سطح یا ریشه به شدت کاهش می یابد و اپراتور برای جبران آن می بایست حساسیت دستگاه را افزایش داده، که این امر موجب افزایش سیگنال های Fault می گردد.

پس از انتخاب نوع پراب، اپراتور می بایست نوع چیدمان پروبها برای شناسایی عیوب را تعیین نماید.

در فرآیند جوشکاری SAW، امکان ایجاد عیوب، هم به صورت طولی و هم به صورت عرضی نسبت به محور درز جوش وجود دارد. از این رو اکثر استانداردهای لوله سازی، تست التراسونیک را برای شناسایی هم زمان عیوب طولی و عرضی در جوش این لوله ها الزام نموده اند.

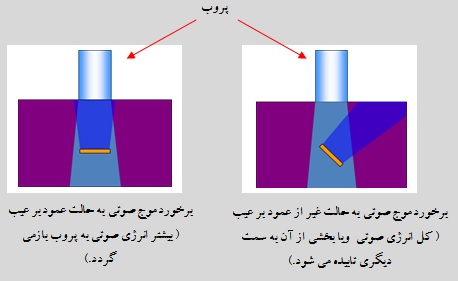

با توجه به این حقیقت که در تست التراسونیک تنها عیوبی را که عمود بر پرتو صوتی هستند، می توان با تست التراسونیک شناسایی کرد، بنابراین در تست اتوماتیک این نوع از لوله ها چیدمان های مختلفی برای پروب ها به منظور رسیدن به زاویه عمود بین پرتو صوتی و عیوب مورد نظر در جوش استفاده می شود تا اطمینان بیشتری از شناسایی همزمان عیوب طولی و عرضی حاصل گردد.

چیدمان های رایج که در تست اتوماتیک جوش لوله ها استفاده می گردد، سه نوع بوده که با نامهای X, K, I می باشد. انواع چیدمان های X, K, I با نرم افزار دستگاه FLAW HUNTER قابل کاربرد می باشد.

در این نوع چیدمان که معمولا برای شناسایی عیوب طولی استفاده می گردد، تنها کافیست که پروب نسبت به جوش طوری قرار گیرد، که مرکز پرتو صوتی آن نسبت به محور جوش به حالت عمود باشد. بنابراین اگر تنها شناسایی عیوب طولی در سطح و ریشه جوش موردنظر باشد، سیستم چیدمان I بهترین گزینه می باشد.

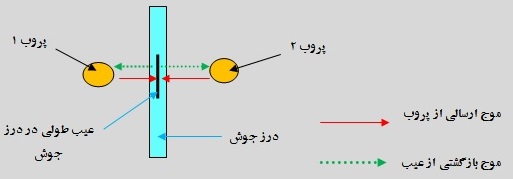

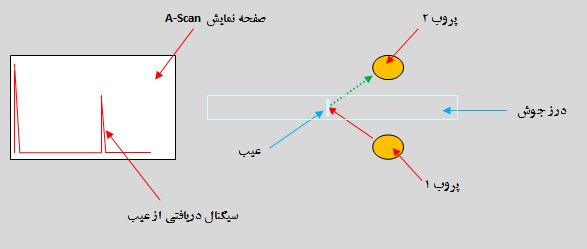

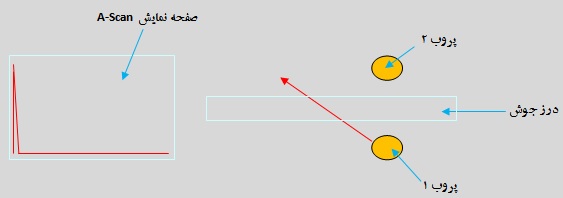

در سیستم I معمولا از چهار پروب ( دو پروب برای شناسایی عیوب طولی سطح و دو پروب جهت شناسایی عیوب طولی ریشه جوش ) استفاده می گردد. هر جفت پروب می بایست کاملا روبه روی هم و در یک Leg مشخص، در دو طرف جوش چیده شده، که هم بصورت Pulse Echo ( جهت عیب یابی) و هم در حالت Through Transmission ( جهت نمایش سیگنال کوپلینگ) کارکنند.

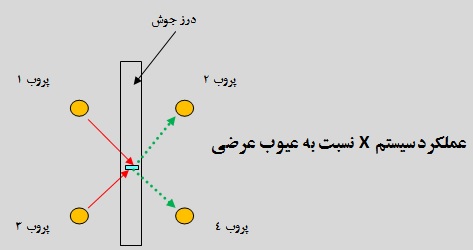

اما زمانی که می خواهیم عیوب عرضی را در درز جوش شناسایی کنیم، برای رسیدن به حالتی که پرتو صوتی عمود بر عیب عرضی قرار گیرد، می بایست پروب روی درز جوش قرار گیرد.

بدیهی است که استفاده از سیستم چیدمان I برای شناسایی عیوب عرضی در جوش غیرممکن می باشد. زیرااین حالت قرار گیری پروبها بر روی درز جوش، به دلیل زبری و پستی بلندی های گرده جوش غیر ممکن بوده و می بایست از سیستم دیگری برای شناسایی این عیوب استفاده کرد.

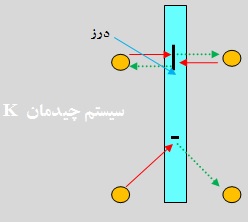

یکی از سیستم های چیدمان پروب ها برای تست جوش لوله ها جهت شناسایی همزمان عیوب طولی و عرضی، سیستم K می باشد، که دو پروب به صورت I و دو پروب به صورت V در دو طرف جوش قرار می گیرند که با این تکنیک می توان هم عیوب طولی و هم عیوب عرضی را در درز جوش شناسایی کرد.

در این سیستم چیدمان، همزمان هم از تکنیکPulse Echo و هم از تکنیک Through Transmission استفاده می گردد، که درتکنیک Through Transmission یک پروب فرستنده و دیگری گیرنده است. در این روش چیدمان، برای شناسایی عیوب عرضی در جوش، دو پروب با زاویه حدود 45 درجه در دو طرف جوش قرار می گیرد، که یکی از آنها موج صوتی را ارسال می کند و این موج پس از برخورد به عیب عرضی، مسیر خود را تغییر داده و به پروب دیگری که در سمت دیگر جوش قرار دارد، منعکس می شود. این پروب، موج صوتی انعکاس یافته از عیب عرضی در جوش را دریافت کرده و به صورت سیگنال در صفحه نمایش می دهد.

در این حالت اگر عیبی در جوش وجود نداشته باشد، هیچ موجی توسط پروب گیرنده، دریافت نشده و هیچ سیگنالی نیز در صفحه نمایش داده نمی شود.

اما علاوه بر شناسایی عیوب عرضی، در سیستم K دو پروب که برای شناسایی عیوب طولی در جوش استفاده می گردند، به صورت I در دو طرف جوش چیده شده، که هم بصورت Pulse Echo ( جهت عیب یابی) و هم در حالت Through Transmission ( جهت نمایش سیگنال کوپلینگ) کار می کنند.

بنابراین با توجه به مباحث فوق و با احتساب 4 کانال برای عیوب سطح و 4 کانال برای عیوب ریشه جوش، در این تکنیک 8 پروب و 8 کانال مورد نیاز است، تا بتوان دو سیستم چیدمان K آماده سازی نمود، که یکی برای عیوب طولی و عرضی واقع در سطح جوش و دیگری برای شناسایی عیوب واقع در ریشه جوش، اختصاص داده شود.

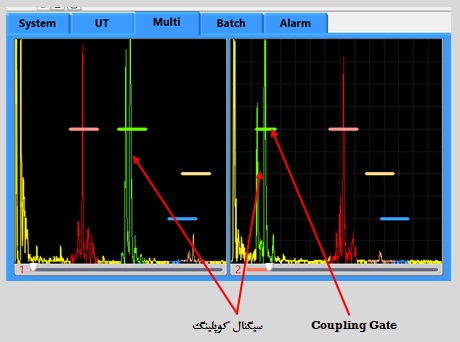

یکی از موضوعات بسیار مهم در تست اتوماتیک التراسونیک، بحث مانیتور کردن کوپلینگ پروب ها است که اگر یکی از پروب ها در حین تست، دچار قطعی گردید، اپراتور سریعا متوجه شده و نسبت به اصلاح آن اقدام کند.

این قطعی به دلیل یکی از موارد ذیل می باشد:

– جداشدن سوکت پروب

– خرابی کابل

– به هم ریختن تنظیمات اولیه مکانیکی پروب ها به دلیل برخورد کندگی های روی بدنه لوله با پروبها

– خرابی یکی از پروب ها در اثر حرارت

اگر یکی از پروبها به هر دلیلی کاملا قطع شود، سیگنال کوپلینگ به طور کامل در صفحه نمایش حذف خواهد گردید. اما اگر سیگنال کوپلینگ در صفحه جابجا شده، و یا اینکه افت نسبتا شدیدی در صفحه نماید، بیانگر این امر است که، پروبها در حین تست، از مکانی که در ابتدای تست توسط اپراتور قرار گرفته اند، جابجا شده اند و می بایست سریعا اصلاح گردد.

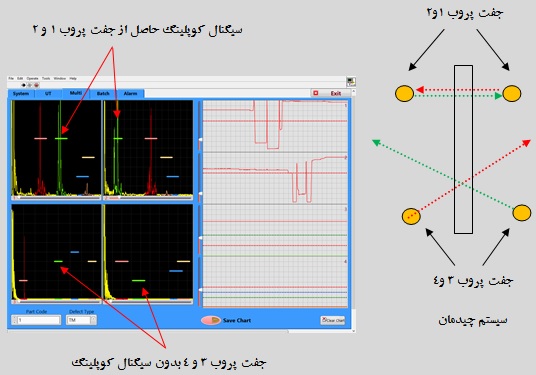

لازمه مشاهده سیگنال کوپلینگ، این است که پروب ها دو به دو با هم در ارتباط بوده و به طور دائم پروب هایی که رو به روی هم قرارگرفته اند، موج ارسالی را از پروب جفت خود دریافت و به صورت سیگنال در صفحه، نمایش دهند. بدین ترتیب که زمانی که یک پروب ارسال کننده است، پروب روبه رو در آن لحظه فقط گیرنده می باشد. نرم افزار طوری طراحی گردیده است که به طور مداوم در زمان های مشخص یکی از پروب ها را تحریک کرده و دیگر پروب ها به عنوان گیرنده می باشند. بنابراین همیشه یکی از پروبها فرستنده و پروب های دیگر گیرنده می باشند.

سیگنال حاصل از ارتباط بین پروب ها به سیگنال کوپلینگ معروف بوده که از سیگنال حاصل از وجود عیب در جوش کاملا مجزا است و می بایست در حین تست، همیشه در صفحه وجود داشته باشد. یک Gate روی این سیگنال تنظیم گردیده که در صورت افت این سیگنال در صفحه، دستگاه آلارم می دهد. تنظیمات این Gate به صورت Negative است و متفاوت از تنظیمات Gate مربوط به شناسایی عیوبی که به صورت Positive می باشد، است.

در سیستم K دو پروب که به شناسایی عیوب طولی در جوش اختصاص داده شده اند، کاملا روبه روی هم قرار گرفته اند و می توانند با هم در ارتباط باشند. اما جفت پروب هایی که برای شناسایی عیوب عرضی در نظر گرفته شده اند، دارای زاویه 45 درجه نسبت به هم بوده و فقط هنگامی که عیب عرضی در درز جوش وجود داشته باشد، با هم در ارتباط خواهند بود. لذا این جفت پروب قادر به نمایش سیگنال کوپلینگ در صفحه نمی باشند. زیرا موج صوتی که توسط پروب فرستنده ارسال می شود، به جای دیگری حرکت کرده و به پروب گیرنده نخواهد رسید.

بنابراین برای مانیتور نمودن سیگنال کوپلینگ در این جفت پروب، می بایست از دو پروب دیگر نیز در روبه روی این جفت پروب استفاده گردد تا بوسیله آن بتوان سیگنال کوپلینگ پروب ها را نیز مشاهده نماییم.

از این رو بجای هشت پروب می بایست حداقل از 12 پروب در سیستم K استفاده نمود.

برای رفع این مشکل، سیستم چیدمان دیگری برای پروب ها استفاده می شود که در عین حال که تنظیمات اولیه آن دشوارتر و زمانبرتر از سیستم K بوده و نیاز به مهارت ویژه اپراتور دارد، اما مشکل حذف سیگنال کوپلینگ پروب هایی که برای شناسایی عیوب عرضی در جوش تنظیم شده اند را به کلی رفع می کند.

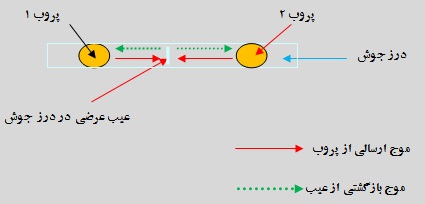

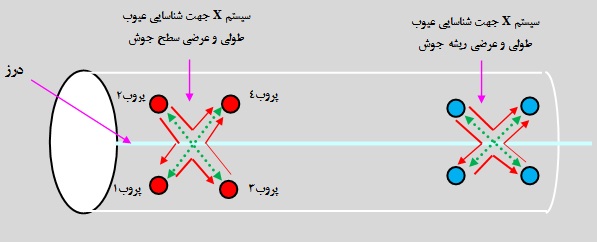

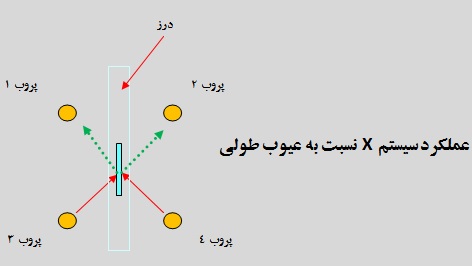

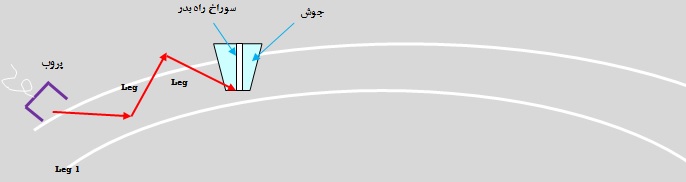

این سیستم به سیستم X معروف است که شماتیک آن به صورت ذیل است:

در این سیستم، کریستال پروب های 1،4 و 2،3 روبه روی هم قرار گرفته و همیشه با هم در ارتباط بوده و سیگنال کوپلینگ را در صفحه نمایش می دهند. از طرفی کریستال پروب های 1،2 و 3،4 به صورت 45 درجه نسبت به درز جوش قرار گرفته و قادر به شناسایی عیوب عرضی در درز جوش می باشند.

همچنین پروب های 1،3 و 2،4 نیز به صورت 45 درجه نسبت به محور طولی در جوش قرار گرفته و قادر به شناسایی عیوب طولی در درز جوش می باشند.

بنابراین در سیستم X پروبها به صورت ضربدری با یکدیگر در ارتباط می باشند، که حاصل این ارتباط سیگنال کوپلینگ در صفحه نمایش می باشد.

چون نرم افزار و الکترونیک دستگاه FLAW HUNTERشرکت پژواک رایان طوری طراحی گردیده است، که پروبها هم در سیستم پالس اکو و هم سیستم Through Transmission قابل کارکرد می باشند، لذا زمانی که یک عیب طولی از زیر پروبها عبور کند، پروب های 1و 3 در یک طرف جوش و پروبهای 2و 4 در طرف دیگر جوش، صوتی را که ارسال می نمایند به عیب برخورد کرده و پروب دیگر این موج انعکاس یافته را دریافت می نماید.

از طرفی زمانی که یک عیب عرضی از زیر پروبها عبور کند، این بار پروب های 1و 2 با هم و پروبهای 3و 4 با یکدیگر، صوتی را که ارسال می نمایند به عیب برخورد کرده و پروب دیگر آن را دریافت خواهد کرد.

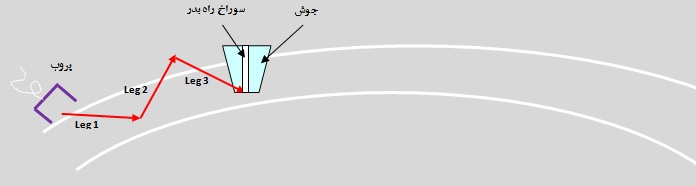

پس از اینکه نحوه چیدمان پروب ها انتخاب گردید، اپراتور می بایست فاصله پروب تا مرکز جوش را مشخص نماید. برای این منظور می بایست مسیر صوت و فاصله یک نیم جهش موج (Leg ) را مشخص نماید.

تعیین Leg موردنظر برای کار، پارامتر بسیار مهمی است. زیرا اگر این فاصله خیلی کم باشد، پروب سوار بر گرده جوش شده و از قرار گیری صحیح پروب بر روی سطح لوله جلوگیری می کند. از طرفی اگر این فاصله خیلی زیاد انتخاب گردد، مسیر صوت خیلی طولانی می شود، و استهلاک صوت موجب کاهش سیگنال حاصل از عیب مصنوعی شده، که برای جبران آن اپراتور می بایست حساسیت دستگاه را افزایش دهد، که به تبع آن نویز در سیستم افزایش می یابد و سیگنال های جعلی زیاد می گردد.

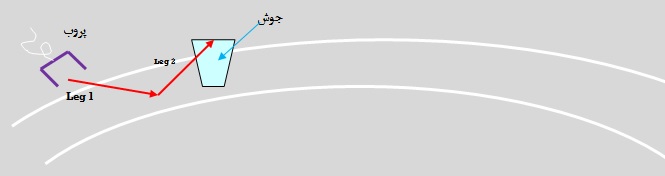

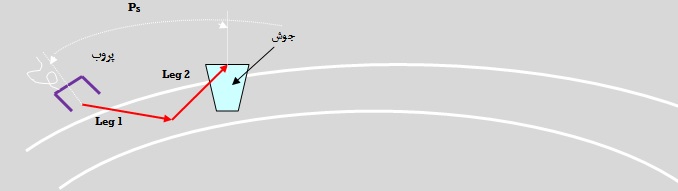

فاصله افقی پروب برای Leg2 با توجه به فرمول ذیل تعیین می گردد، که معادل فاصله افقی ایندکس پروب ( محل خروج مرکز پرتو صوتی از پروب ) برای یک جهش کامل بوده و با علامت PS مشخص می گردد.

PS = 2T×Tan α

T = ضخامت لوله α = زاویه پروب

البته عدد حاصل از فرمول فوق برای سطوح تخت بوده، اما برای سطوح منحنی مانند لوله بدلیل برخورد موج به سطح دارای انحنا، این عدد به طور جزئی بزرگتر از عدد بدست آمده توسط فرمول فوق می باشد.

با داشتن این عدد به سادگی می توان این فاصله افقی را برای Leg های مختلف زوج و یا فرد محاسبه نمود. بعنوان مثال برای Leg4 این عدد در عدد 2 ضرب می شود، و برای Leg3 این عدد در عدد 1.5 ضرب می گردد.

تعیین این فاصله با توجه به متغیر های ذیل متفاوت می باشد:

– ضخامت لوله

– زاویه پروب

– ابعاد پروب و کفشک آن

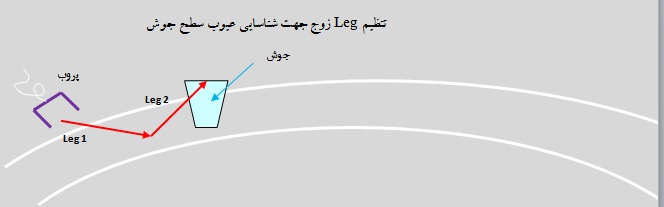

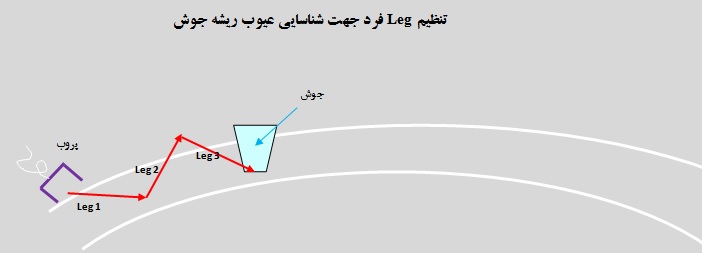

با توجه به اینکه شناسایی عیوب موجود در سطح جوش و یا ریشه جوش مد نظر باشد، از Leg های زوج و یا Leg های فرد استفاده می گردد. اگر شناسایی عیوب ریشه جوش مد نظر باشد، از Leg های 1، 3، 5 و … استفاده می گردد، و اگر شناسایی عیوب سطح جوش مد نظر باشد، از Leg های 2، 4، 6 و … استفاده می شود.

پس از اینکه اپراتور نحوه چیدمان، و Leg موردنظر را تعیین نمود، تلاش خود را بکار می بندد، تا پروب هایی که رو به روی هم می بایست قرار گیرند را آنقدر جابجا نماید، تا دقیقا رو به روی هم قرار گیرند، و سیگنال کوپلینگ حاصل از ارتباط بین پروب ها را به ماکزیمم حالت خود برساند.

سپس عیب مصنوعی مورد نظر را که می تواند یک شیار N5 ، و یا یک سوراخ راه بدر باشد، جلوی تک تک پروب ها آورده شده، و با جابجا نمودن پروب در محدوده محاسبه شده با فرمول PS، سیگنال حاصل از عیب مصنوعی را به ماکزیمم حالت خود می رساند. این امر زمانی انجام می گیرد که درست مرکز پرتو صوتی به لبه عیب مصنوعی برخورد نماید.

این کار برای تک تک پروبها به طور مجزا انجام می پذیرد.

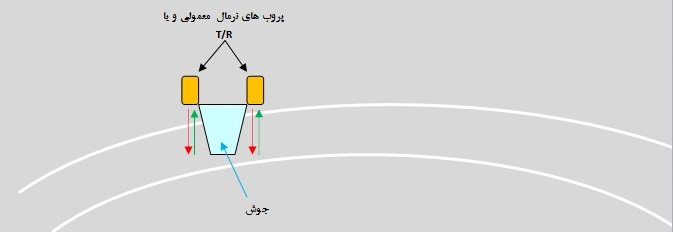

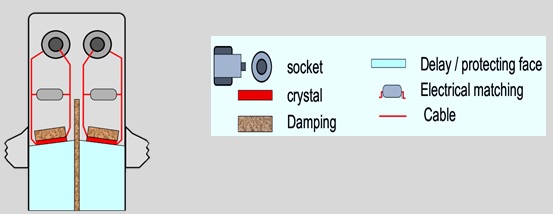

برای شناسایی عیب Lamination در محدوده دو طرف درز جوش، از پروب های نرمال معمولی و یا نرمال T/R استفاده می گردد. در ضخامت های زیر 15 میلیمتر، معمولا از پروب های نرمال T/R استفاده می گردد، و برای ضخامت های بالاتر از 15 میلیمتر معمولا از پروب های نرمال معمولی استفاده می گردد.

تنظیمات سخت افزاری اینگونه پروبها بسیار ساده بوده، و تنها کافیست کریستال پروب در محدوده موردنظر در کنار جوش قرار گیرد.

این کار برای تک تک پروبها به طور مجزا انجام می پذیرد.

تنظیمات نرم افزاری دستگاه می بایست بطور همزمان با تنظیمات سخت افزاری دستگاه در انجام گیرد. بعنوان مثال زمانیکه اپراتور در حال تنظیم مکان قرار گیری پروب زاویه ای نسبت به درز جوش می باشد، می بایست سیگنال حاصل از عیب مصنوعی در صفحه A-Scan دستگاه را بطور همزمان مشاهده نماید، تا از مکان دقیق قرار گیری پروب اطمینان حاصل نماید.

در این قسمت نحوه انجام تنظیمات قسمت نرم افزار دستگاه برای پروبهای زاویه ای( جهت عیب یابی درزجوش ) و پروب های نرمال معمولی و یا T/R ( جهت تست Lamination در اطراف جوش) شرح داده شده است.

تنظیمات نرم افزاری دستگاه برای پروب های زاویه ای

پس از ساخت بلوک مرجع استاندارد، انتخاب نحوه چیدمان پروب های زاویه ای و انتخاب و محاسبه Leg مورد نظر، نوبت به تنظیمات نهایی دستگاه که تنظیمات نرم افزاری می باشد، می رسد.

تنظیمات نرم افزاری نیز از اهمیت ویژه ای برخوردار است، که تاثیر بسزایی در نتایج تست ایجاد می نماید.

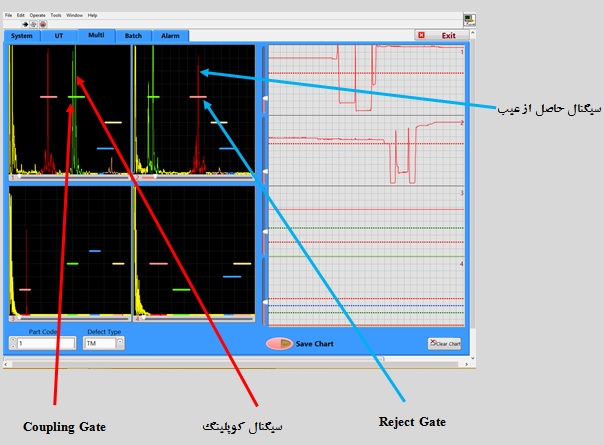

برای انجام این کار اپراتور ابتدا پروب ها را در محدوده مورد نظر نسبت به درز جوش قرار می دهد. سپس سیگنال حاصل از ارتباط جفت پروبهایی که روبه روی هم قرار گرفته اند، و در دو کانال مختلف قابل مشاهده می باشند را توسط کنترل Pulse Delay که زمان تحریک پروب ها را بطور تک تک تغییر می دهد، در صفحه حرکت میدهیم، تا در مکانی قرار گیرند، که هم با سیگنال حاصل از عیب مصنوعی تداخل نکند و روی آن قرار نگیرد، و هم اینکه به طور کامل در صفحه قابل مشاهده باشد.

پس از آن Coupling Gate را بر روی سیگنال کوپلینگ پروب ها آورده، و ارتفاع آن را در 40 تا 80 درصد صفحه تنظیم می کند. بعد از آن توسط کنترل Gain ، ارتفاع سیگنال کوپلینگ را تا حدی افزایش می دهیم تا نوک سیگنال کوپلینگ به گیت برخورد کند. سپس 6 تا 10 دسی بل به مقدار آن اضافه می کنیم.

فرآیند فوق را برای هر دو کانال که با هم در ارتباط هستند تکرار می کنیم.

بعد از تنظیم سیگنال کوپلینگ، عیب مصنوعی مورد نظر( سوراخ و یا شیار) که در بلوک مرجع ایجاد گردیده است را جلوی پروب موردنظر آورده و سیگنال حاصل از آن را در صفحه A-Scan مشاهده می نماییم. لازمه این امر این است، که صفحه نمایش دستگاه در محلی نصب گردد، که کاربر در حین تنظیمات سخت افزاری بر روی هد دستگاه، به طور همزمان قابلیت مشاهده صفحه نمایش را نیز داشته باشد.

سپس با حرکت پروب به سمت جلو و عقب، و چپ و راست نسبت به مکان عیب مصنوعی بر روی بلوک مرجع، سعی می نماییم تا سیگنال دریافتی از عیب مصنوعی را به ماکزیمم مقدار خود برسانیم.

پس از اینکه اپراتور مطمئن گردید که سیگنال حاصل از عیب مصنوعی را در Leg مورد نظر به حداکثر رسانده است، موقعیت پروب را در محل خود ثابت میکند. این کار معمولا با سفت کردن یک یا دو پیچ بر روی نگهدارنده و یا کفشک پروب انجام می پذیرد. بعد از آن اپراتور به سراغ قسمت نرم افزار دستگاه رفته، و شروع به انجام تنظیمات نرم افزاری می نماید. در این قسمت اپراتور رنج وDelay صفحه A-Scan را طوری تنظیم می نماید تا سیگنال حاصل از عیب مصنوعی تقریبا در وسط صفحه بر روی محور پایه زمانی قرار گیرد. سپس Reject Gate را به روی سیگنال حاصل عیب حرکت می دهد. معمولا ارتفاع گیت را بر روی 50% تا 80% ارتفاع کل صفحه تنظیم می کنند. عرض گیت نیز طوری تنظیم می گردد که اگر سیگنال حاصل از عیوب مصنوعی حدود چند میلیمتر در سمت چپ و راست سیگنال موجود در صفحه A-Scan ایجاد گردید، باز هم به Reject Gate برخورد کند.

اپراتور می بایست دقت کند که سیگنال حاصل از عیب مصنوعی در وسط گیت قرار گیرد. سپس با تغییر Gain دستگاه، ارتفاع سیگنال حاصل از عیب مصنوعی را طوری تنظیم می نماید تا نوک سیگنال به گیت برخورد کند. چون تمامی این تنظیمات در حالت استاتیک انجام می گیرد، اما تست لوله ها در حالت دینامیک انجام می پذیرد، لذا 4 تا 6 دسی بل به مقدار Gain دستگاه افزوده، تا در حالت دینامیک افت سیگنال حاصل از لرزش ها را جبران نماید.

سپس همه کانال ها همانند دستورالعمل فوق با عیب مصنوعی خاص خود، و در Leg مخصوص خود تنظیم می گردد.

تنظیمات نرم افزاری برای این نوع پروب ها بسیار ساده و راحت می باشد. برای اینکار ابتدا تنظیمات سخت افزاری که در قسمت قبل به آن اشاره گردید، و شامل قرار دادن پروب در کنار جوش می باشد، انجام می دهیم.

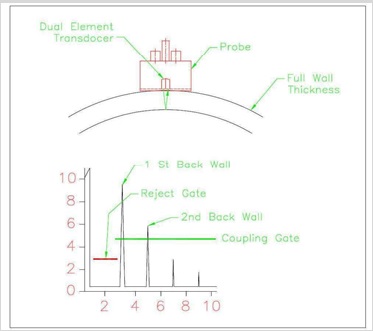

سپس Coupling gate را روی سیگنال های حاصل از پشت ضخامت (Back wall)، قرار می دهیم. زیرا در اینجا دیگر پروب ها دو به دو با یکدیگر در ارتباط نبوده، و سیگنال کوپلینگ همان سیگنال پشت قطعه می باشد.

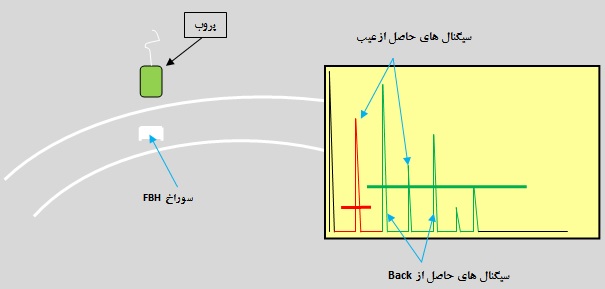

پس از آن عیب مصنوعی این پروب ها که معمولا یک سوراخ FBH با عمق نصف ضخامت و قطر 6.3 میلیمتر می باشد، و از داخل لوله در لوله ایجادگردیده است، زیر پروب قرار می گیرد. چون این پروب ها بیشتر برای شناسایی عیب دو پوستگی ( Lamination ) بکار می رود، و عیب دوپوستگی معمولا در وسط ضخامت ورق پدید می آید، Reject Gate را در در بین سیگنال های Back Wall و ارتفاع 20 تا 50 درصد صفحه قرارمی دهند.

با کمک کنترل Gain، سیگنال حاصل از عیب مصنوعی را به Reject Gate رسانده و 4 تا 6 دسی بل به مقدار آن می افزاییم.

در لوله های با ضخامت پایین تر از 15 میلیمتر، سیگنال های Back wall بسیار به هم نزدیک بوده، لذا جایی برای تنظیم Reject Gate در بین آنها نمی باشد. به همین منظور در تست دوپوستگی به صورت اتوماتیک، از پروب های نرمال معمولی تنها در ضخامت های بالاتر از 15 میلیمتر استفاده می گردد، و یا اینکه از سیستم دینامیک گیت در نرم افزار دستگاه استفاده می شود.

برای تست دو پوستگی در این ضخامت ها، پروب نرمال T/R بهترین گزینه می باشد. اینگونه پروب ها به دلیل ساختار ویژه خود قابلیت تست اینگونه ضخامت ها را ایجاد می کنند. اینگونه پروب ها دارای یک بلوک پرسپکسی که Delay face نامیده می شود، در جلوی کریستال پیزو الکتریک بوده و دارای کریستال فرستنده و گیرنده مجزا می باشند. لذا اولین سیگنال Back wall در این نوع پروب ها، در فاصله ای خیلی دورتر از سیگنال Back wall نسبت به سیگنال Initial Pulse قرار می گیرد. زیرا در این پروبها صوت ابتدا وارد بلوک پرسپکسی می شود و بعد از آن وارد قطعه می گردد. به همین دلیل است که این پروب ها امکان تست لوله ها با ضخامت خیلی پایین را ممکن می سازد.

برای تنظیمات نرم افزار در این پروب ها، ابتدا تنظیمات سخت افزاری که در قسمت قبل به آن اشاره گردید، و شامل قرار دادن پروب در کنار جوش می باشد، انجام می دهیم.

سپس Coupling gate را روی سیگنال های حاصل از پشت ضخامت (Back wall)، قرار می دهیم. زیرا در اینجا نیز دیگر پروب ها دو به دو با یکدیگر در ارتباط نبوده، و سیگنال کوپلینگ همان سیگنال پشت قطعه می باشد.

سپس Reject Gate را در فاصله ای در نزدیک سیگنال Back wall اول و در ارتفاع 20 تا 50 درصد صفحه قرار می دهیم. باید توجه کنیم که این گیت خیلی به سیگنال Back wall نزدیک نشود، زیرا در حین حرکت، این سیگنال به طور مکرر به Reject Gate برخورد کرده و باعث آلارم دستگاه می گردد. از طرفی خیلی نباید نسبت به سیگنال Back wall دور شود، زیرا در این صورت سیگنال حاصل از عیب دوپوستگی به آن برخورد نخواهد کرد، و عیب قابل شناسایی نمی باشد.